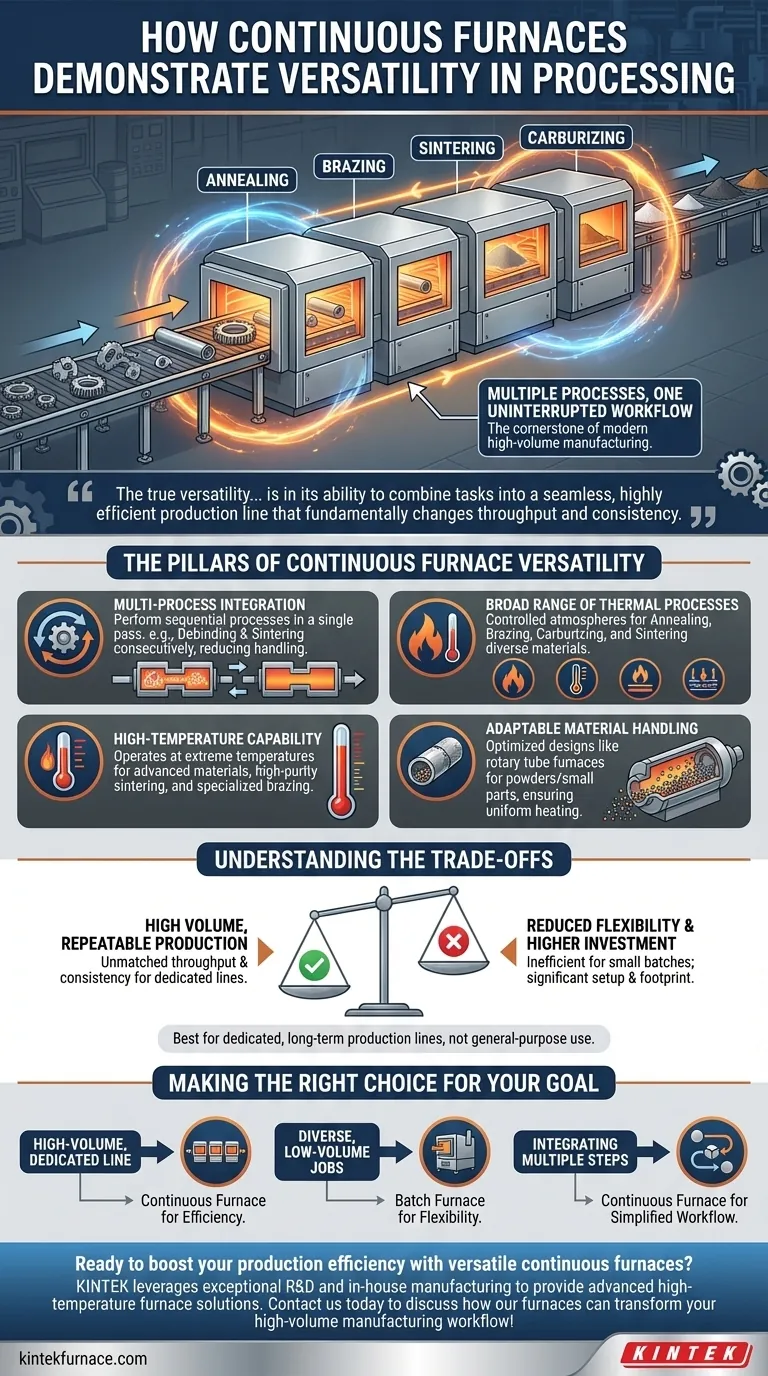

連続炉は、複数のプロセスを単一の途切れないワークフローに統合することで、その多用途性の真髄を発揮します。これらは単一タスクの機械ではなく、焼きなましやろう付けから焼結まで、幅広い熱処理を、多くの場合非常に高温で処理するように設計されています。この多機能性と、常時稼働を前提とした設計が相まって、現代の大量生産の中核をなしています。

連続炉の真の多用途性は、実行できる作業の多様性だけでなく、それらの作業をシームレスで高効率な生産ラインに結合し、スループットと一貫性を根本的に変える能力にあります。

連続炉の多用途性を支える柱

連続炉の適応性は、そのプロセス能力、温度範囲、および材料処理設計の組み合わせに由来しています。これらの柱を理解することは、なぜそれが要求の厳しい産業用途に選ばれるのかを知る上で重要です。

多工程統合

最も強力な機能の1つは、単一のパスで複数の連続プロセスを実行できることです。たとえば、部品は同じ炉内の異なる熱ゾーンを移動できます。

この設計により、脱脂と焼結のような複雑な操作を手作業なしで連続して行うことができ、取り扱い時間とエラーの可能性を大幅に削減します。

幅広い熱処理プロセス

連続炉は単一の種類の熱処理に限定されません。その制御された雰囲気と正確な温度ゾーンにより、幅広い用途に適しています。

これらのプロセスには、焼きなまし、ろう付け、浸炭、および焼結が含まれ、単一の炉で施設内の多様な材料処理ニーズに対応できます。

高温対応能力

多くの先進的な材料やプロセスは極度の熱を必要とします。連続炉は、この要求を満たすように設計されており、多くの場合、基材の融点に近い温度で動作します。

この高温性能は、標準的な装置では不可能な高純度焼結や特殊なろう付け操作などの用途にとって不可欠です。

適応性のある材料処理

多用途性は、材料が炉内をどのように移動するかによっても決まります。異なる設計は、異なる種類の製品に最適化されています。

たとえば、回転管炉は粉末や小型部品に最適で、回転を利用して材料が連続的に搬送される間、すべての表面が均一に加熱されるようにします。これにより、生産全体で一貫した加工が保証されます。

トレードオフの理解

連続炉は、その意図された目的のために非常に多用途ですが、万能のソリューションではありません。その設計は、考慮すべき特定の運用上のトレードオフを生み出します。

少量生産ではなく大量生産向けに設計

連続炉の主な強みは、大量の類似部品を停止することなく処理できることです。これはその主な制限でもあります。

少量の一回限りの作業や試作作業には非効率的です。短時間の稼働のために炉を安定した動作温度にするのに必要な時間とエネルギーが法外だからです。

プロセス変更に対する柔軟性の低下

連続炉をあるプロセスから別のプロセス(例:鋼の焼きなましから銅のろう付け)に切り替えるのは、かなりの大仕事です。

温度プロファイル、雰囲気条件、およびベルト速度の変更が必要であり、毎日異なる作業用に再プログラムできるバッチ炉よりもはるかに機敏性が劣ります。

より高い初期投資と設置面積

連続炉は、主要な設備投資を必要とする大規模で複雑なシステムです。また、小型で柔軟性の高いバッチ炉と比較して、かなりの床面積が必要です。

このため、一般的な作業場での使用ではなく、専用の長期生産ライン向けの戦略的な選択となります。

目標に合った適切な選択をする

連続炉を使用するという決定は、生産哲学と運用規模に直接結びついた戦略的なものです。

- 大量生産、反復生産が主な焦点の場合:連続炉は、専用の製品ラインに対し、比類のないスループット、一貫性、効率を提供します。

- 多様な少量生産が主な焦点の場合:バッチ炉は、ジョブごとの運用コストを低く抑えながら、材料やプロセスを頻繁に変更するために必要な柔軟性を提供します。

- 複数の熱処理ステップの統合が主な焦点の場合:連続炉が複数のプロセスをシームレスな流れに結合する能力は、製造ワークフローを劇的に簡素化し、生産性を向上させることができます。

最終的に、連続炉を選択することは、高スループットで専門化された生産モデルへのコミットメントです。

まとめ表:

| 側面 | 主要な詳細 |

|---|---|

| 多工程統合 | 脱脂や焼結などの連続プロセスを単一のパスで実行し、取り扱いとエラーを削減します。 |

| 幅広い熱処理プロセス | 制御された雰囲気と精密なゾーンにより、焼きなまし、ろう付け、浸炭、焼結をサポートします。 |

| 高温対応能力 | 高度な材料向けに極端な温度で動作し、高純度焼結や特殊ろう付けを可能にします。 |

| 適応性のある材料処理 | 回転管炉などの設計により、粉末や小型部品の均一な加熱が保証され、一貫性が向上します。 |

| トレードオフ | 大量生産の専用ラインに最適。少量生産や頻繁なプロセス変更には効率が劣ります。 |

多用途な連続炉で生産効率を向上させる準備はできていますか?KINTEKは、優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な詳細カスタマイズ能力により、お客様固有の実験および生産ニーズに正確に対応します。今すぐお問い合わせください。当社の炉がお客様の大量製造ワークフローをどのように変革できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉