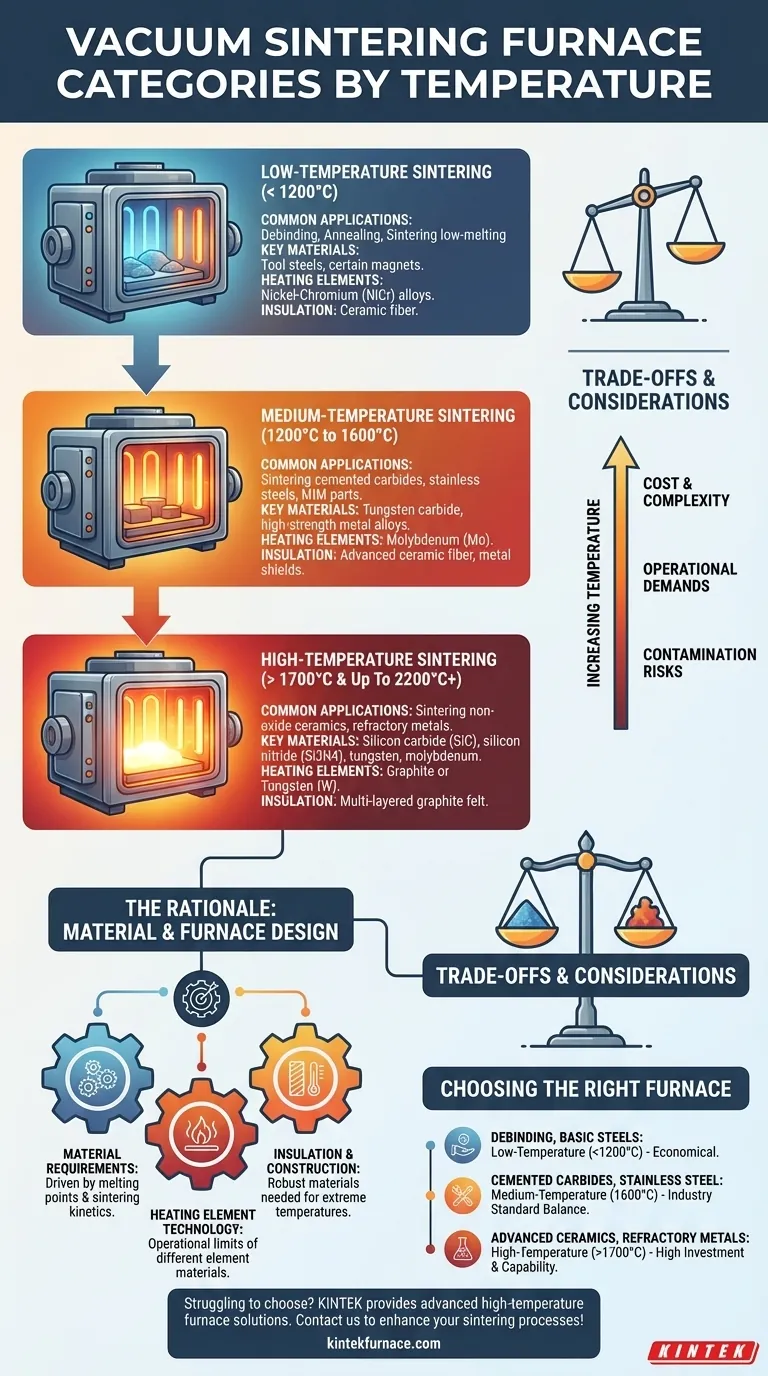

実際には、真空焼結炉は、厳密な境界は異なるものの、大きく3つの温度範囲に分類されます。最も一般的な分類では、低温(1200℃未満)、中温(1200℃~1600℃)、高温(1700℃超)に分けられます。この分類は、炉の内部コンポーネントの能力と、処理するように設計された材料によって決定される実用的なガイドラインです。

真空焼結炉の温度分類は恣意的なものではありません。それは、処理できる材料を直接反映しています。炉の選択—そしてそれに関連するコストと複雑さ—は、基本的に対象材料の融点と焼結動力学によって決定されます。

温度範囲の根拠

これらのカテゴリが存在する理由を理解することは、正確な数値を暗記するよりも重要です。この分類は、材料科学および工学の限界の直接的な結果です。

材料要件が炉の設計を駆動する

主要な要因は、材料自体の焼結温度です。異なる材料は、その粒子を結合させ、緻密化させるために、非常に異なる熱エネルギーレベルを必要とします。

例えば、特定の工具鋼は1200℃未満で効果的に焼結しますが、窒化ケイ素のような先進セラミックスは完全な密度を達成するために1700℃をはるかに超える温度を必要とします。

発熱体技術

炉の最高温度は、その発熱体によって決定されます。これらの発熱体には異なる材料が使用され、それぞれに異なる動作温度限界があります。

- ニッケルクロム(NiCr)合金は、最低温度の炉で一般的です。

- モリブデン(Mo)は、中温範囲、しばしば1600℃またはそれよりわずかに高い温度までの中核をなす材料です。

- グラファイトまたはタングステン(W)は、1700℃を超え、2200℃を超えても信頼性高く動作できるため、高温および超高温に必要です。

断熱材と構造

温度が上昇するにつれて、炉の断熱材と構造的完全性に対する要求も高まります。

低温炉はセラミックファイバー断熱材を使用する場合がありますが、高温モデルは、熱損失を防ぎ、構造的安定性を維持するために、多層グラファイトフェルトのような、より堅牢で(そして高価な)材料を必要とします。

温度カテゴリの内訳

各カテゴリは、焼結を成功させることができる材料によって定義される、異なる産業および研究用途に対応します。

低温焼結(~1200℃まで)

この範囲は、脱脂のような加工の初期段階でよく使用されます。脱脂では、最終焼結の前に、未焼結体からバインダー材料が焼き飛ばされます。

また、一部の低融点合金や特定の種類の磁石および工具鋼の焼結にも十分です。これらの炉は最も一般的で費用対効果が高いです。

中温焼結(~1200℃~1600℃)

これは最も用途が広く、広く使用されているカテゴリです。超硬合金(コバルトバインダーを含む炭化タングステンなど)、ステンレス鋼、およびさまざまな高強度金属合金の加工における業界標準です。

1400℃または1600℃モデルとして指定されるこの範囲の炉は、材料能力と運用コストの強力なバランスを提供します。

高温焼結(1700℃超)

このカテゴリは、先進的な特殊材料向けに予約されています。炭化ケイ素(SiC)や窒化ケイ素(Si3N4)のような非酸化物セラミックス、およびタングステンやモリブデンなどの耐火金属の焼結に不可欠です。

2200℃以上にも達するこれらの炉は、多大な投資を意味し、航空宇宙、防衛、先端エレクトロニクスなどのハイテク分野で使用されています。

トレードオフの理解

炉の選択は、単に最高温度を選ぶことではありません。高い能力には、重大な妥協が伴います。

コスト対能力

真空炉のコストは、その最大動作温度とともに指数関数的に増加します。高温炉は、購入するだけでなく、より高いエネルギー消費とより高価な交換部品(発熱体、断熱材)のため、運用コストも高くなります。

運用上の複雑さ

高温炉は、より高度な制御システムとより厳格な運用プロトコルを必要とします。加熱および冷却サイクルはしばしば長くなり、オペレーターの誤りによって非常に高価な炉を損傷するリスクははるかに大きくなります。

材料汚染のリスク

極端な温度では、炉の内部コンポーネントでさえ汚染源となる可能性があります。例えば、グラファイト発熱体は、特定の高純度セラミックスまたは金属用途で望ましくない可能性のある炭素を敏感な材料に導入する可能性があります。

あなたの用途に合った適切な選択

あなたの材料があなたのニーズを決定します。不必要な能力にお金を払わないように、用途に合わせて選択をガイドしてください。

- 主な焦点が脱脂、アニーリング、または基本的な工具鋼の焼結である場合:低温炉(1200℃まで)が最も経済的で効率的な選択です。

- 主な焦点が超硬合金、ステンレス鋼、またはMIM部品である場合:中温炉(1600℃まで)が業界標準であり、性能とコストの最高のバランスを提供します。

- 主な焦点が先進セラミックスまたは耐火金属である場合:高温炉(1700℃以上)に投資する必要があり、その高い初期および継続的な運用コストに備えてください。

最終的に、炉の温度範囲を特定の材料要件に合わせることは、成功し再現性のある焼結を達成するための最も重要な決定です。

要約表:

| 温度範囲 | 一般的な用途 | 主要材料 |

|---|---|---|

| 低(< 1200℃) | 脱脂、アニーリング | 工具鋼、低融点合金 |

| 中(1200-1600℃) | 超硬合金、ステンレス鋼の焼結 | 炭化タングステン、金属合金 |

| 高(> 1700℃) | 先進セラミックス、耐火金属 | 炭化ケイ素、タングステン |

あなたの研究室独自のニーズに合った適切な真空焼結炉の選択に苦慮していませんか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、工具鋼、超硬合金、先進セラミックスのいずれを扱っている場合でも、お客様の実験要件を正確に満たすことができます。温度の制約が研究の進展を妨げることのないように、今すぐお問い合わせください。お客様の焼結プロセスを強化し、研究室でのイノベーションを推進するための当社のオーダーメイドソリューションについてご相談いただけます!

ビジュアルガイド

関連製品

よくある質問

- るつぼ炉とは何ですか、またその主な構成要素は何ですか?主要部品とその用途を発見する

- BL-MoS2ドーピングに真空蒸着システムが必要なのはなぜですか?ナノグラムレベルの精度と純度を実現

- 焼き入れと真空焼き入れの違いは何ですか?優れたクリーンな金属部品を実現

- 工業プロセスで真空炉を使用する主な利点は何ですか?優れた品質と効率を実現する

- 焼結炉の用途とは?高性能材料ソリューションを解き放つ

- 従来の炉と比較して真空炉がより効率的である理由とは?優れた熱処理と省エネルギーを実現

- Fe-N-C前駆体合成における真空オーブンの使用目的は何ですか?触媒構造の完全性を最適化する

- 定温真空乾燥炉の役割とは?電極シートの必須処理ソリューション