その核心において、電気アーク炉(EAF)における電流と電圧は、動的なフィードバックシステムを通じて管理されます。主な方法は、目標電流を維持するために自動的に昇降されるグラファイト電極の正確な物理的移動と、炉変圧器の電圧設定の調整を組み合わせたものです。

EAF操作における課題は、単に電力を供給することではなく、それを精密に制御することです。電流と電圧の管理は、効率的な溶解のためのエネルギー伝達の最大化、アークの安定性の維持、および炉設備の損傷からの保護という、絶え間ないバランスの取れた行為です。

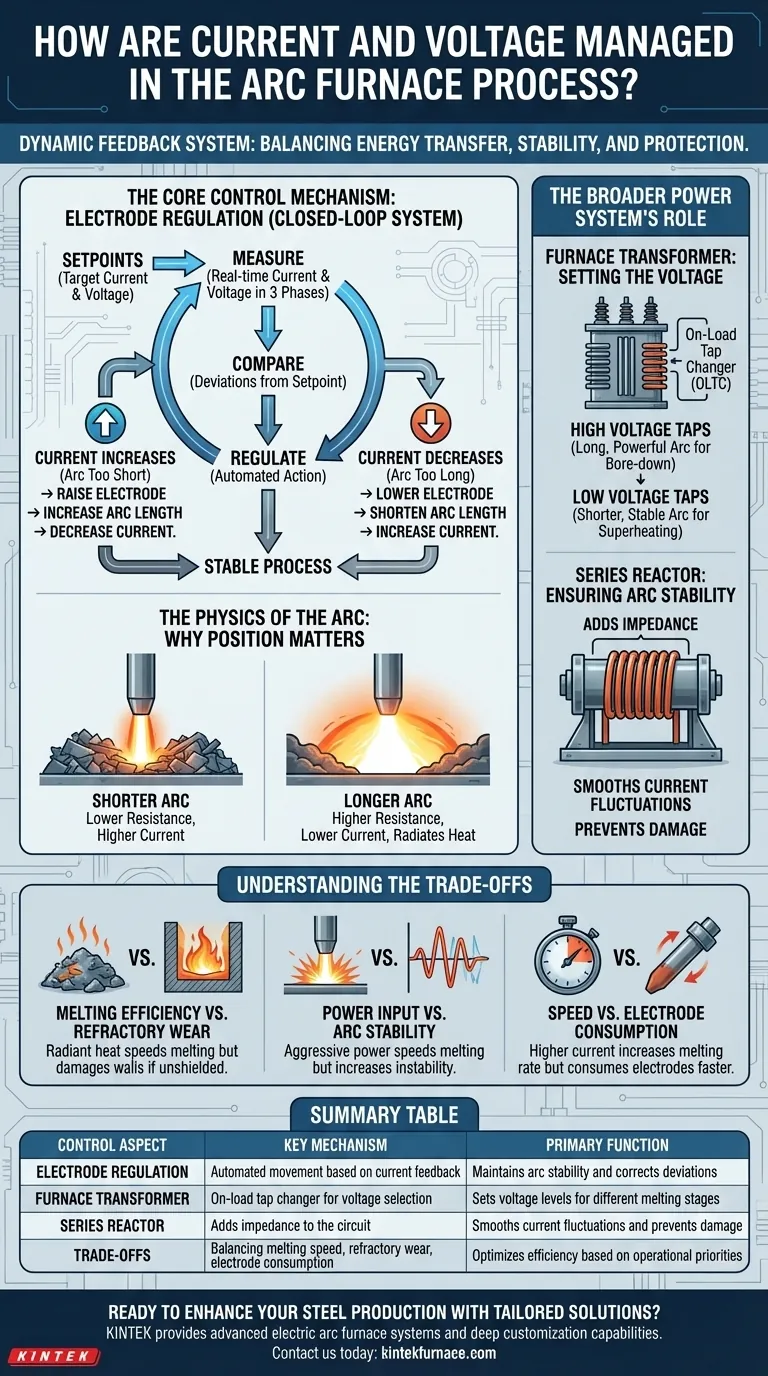

中核となる制御メカニズム:電極調整

EAFの電力管理の中心は、電極調整システムです。これは、プロセスを安定かつ効率的に保つために常に機能する、自動化された閉ループシステムです。

測定と設定値の比較

システムは、3つの各相の実際の電流と電圧を継続的に測定します。これらのリアルタイム値は、溶解の特定の段階のために炉オペレーターによってプログラムされた所定の「設定値」と比較されます。

修正動作としての電極移動

測定された電流が設定値から逸脱した場合、レギュレーターは直ちに行動を起こします。この行動は、電極マストの物理的な移動です。

電流が設定値を超えて増加した場合、それはアーク長が短くなりすぎたこと(抵抗が低いこと)を示します。レギュレーターは電極を上昇させ、アーク長を長くして電流を元に戻します。

逆に、電流が設定値を下回って減少した場合、アークが長くなりすぎています。レギュレーターは電極を下降させ、ギャップを短くして電流を増加させます。

アークの物理学:位置が重要な理由

電極先端と鋼スクラップ(または溶融浴)との間の距離はアーク長です。この距離は、アークの電気的特性を直接支配します。

短いアークは電気抵抗が低く、特定の電圧に対してより高い電流を流します。

長いアークは抵抗が高く、電流を減少させます。また、維持するためにより高い電圧を必要とし、より多くの熱を放射するため、遠距離からスクラップを溶解するのに役立ちます。

より広範な電力システムの役割

電極の移動が分単位の制御を提供する一方で、全体の電力プロファイルは主電源コンポーネントによって設定されます。

炉変圧器:電圧の設定

炉変圧器は、電圧を管理するための主要なツールです。オンロードタップチェンジャー(OLTC)が装備されており、オペレーターは溶解プロセス中に異なる電圧レベルを選択できます。

高電圧タップは、冷たいスクラップの山に穴を開けるための長く強力なアークを生成するために使用されます。低電圧タップは、プロセスの後半で、溶融浴を加熱するためのより短く安定したアークを生成するために使用されます。

直列リアクトル:アークの安定性の確保

直列リアクトルは、本質的に回路に配置された大型のインダクタです。その目的は、インピーダンスを追加することであり、電気システムのための緩衝材または「ショックアブソーバー」として機能します。

これは、落下するスクラップが頻繁な短絡を引き起こす可能性がある初期の穴開け段階で重要です。リアクトルは、激しい電流変動を平滑化し、アークを安定させ、電力供給システムへの損傷を防ぎます。

トレードオフの理解

効果的なEAF制御は、競合する運用上の優先順位を管理することです。単一の「完璧な」設定はありません。

溶解効率 vs. 耐火物摩耗

高電圧によって生成される長く放射性の高いアークは、熱を伝達し、スクラップを迅速に溶解するのに非常に効果的です。しかし、この同じ放射エネルギーは、スクラップや泡状スラグによって遮蔽されていない場合、炉の耐火物で裏打ちされた壁に深刻な損傷を引き起こす可能性があります。

電力入力 vs. アーク安定性

初期の溶解中、プロセスは本質的に不安定です。積極的で高出力のプログラムは溶解を加速できますが、より頻繁なアーク消滅や短絡につながり、全体の効率を低下させる可能性があります。積極的でないプログラムはより安定していますが、より遅いです。

速度 vs. 電極消費

より高い電流と電力レベルで運転すると、溶解速度が向上します。しかし、それはまた、高価なグラファイト電極の昇華による消費を増加させ、運用コストに加算されます。

目標に応じた適切な選択

制御戦略は、その時点の目標に基づいて溶解サイクル全体で調整されます。

- 初期の穴開けに重点を置く場合: 高電圧タップと長いアークプログラムを使用して、上から冷たいスクラップの山に最大のエネルギーを放射します。

- 炉壁の保護に重点を置く場合: 深い泡状スラグによって埋められ、遮蔽された短いアークを使用し、放射エネルギーを吸収させます。

- 最終的な過熱に重点を置く場合: 低電圧タップと非常に短く安定したアークを使用して、最小限の放射で溶融鋼浴に効率的にエネルギーを伝達します。

最終的に、EAFプロセスを習得することは、これらの電気制御を使用して、適切なタイミングで適切な目的のためにアークを操作することを意味します。

要約表:

| 制御側面 | 主要メカニズム | 主な機能 |

|---|---|---|

| 電極調整 | 電流フィードバックに基づく自動移動 | アークの安定性を維持し、逸脱を修正 |

| 炉変圧器 | 電圧選択のためのオンロードタップチェンジャー | 異なる溶解段階の電圧レベルを設定 |

| 直列リアクトル | 回路にインピーダンスを追加 | 電流変動を平滑化し、損傷を防止 |

| トレードオフ | 溶解速度、耐火物摩耗、電極消費のバランス | 運用上の優先順位に基づいて効率を最適化 |

オーダーメイドの高温炉ソリューションで製鋼生産を強化する準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む高度な電気アーク炉システムを提供しています。当社の深いカスタマイズ能力は、お客様独自の実験および生産ニーズに正確に合致し、効率を高め、コストを削減します。今すぐお問い合わせください。お客様の目標達成をどのようにサポートできるかご相談しましょう!

ビジュアルガイド