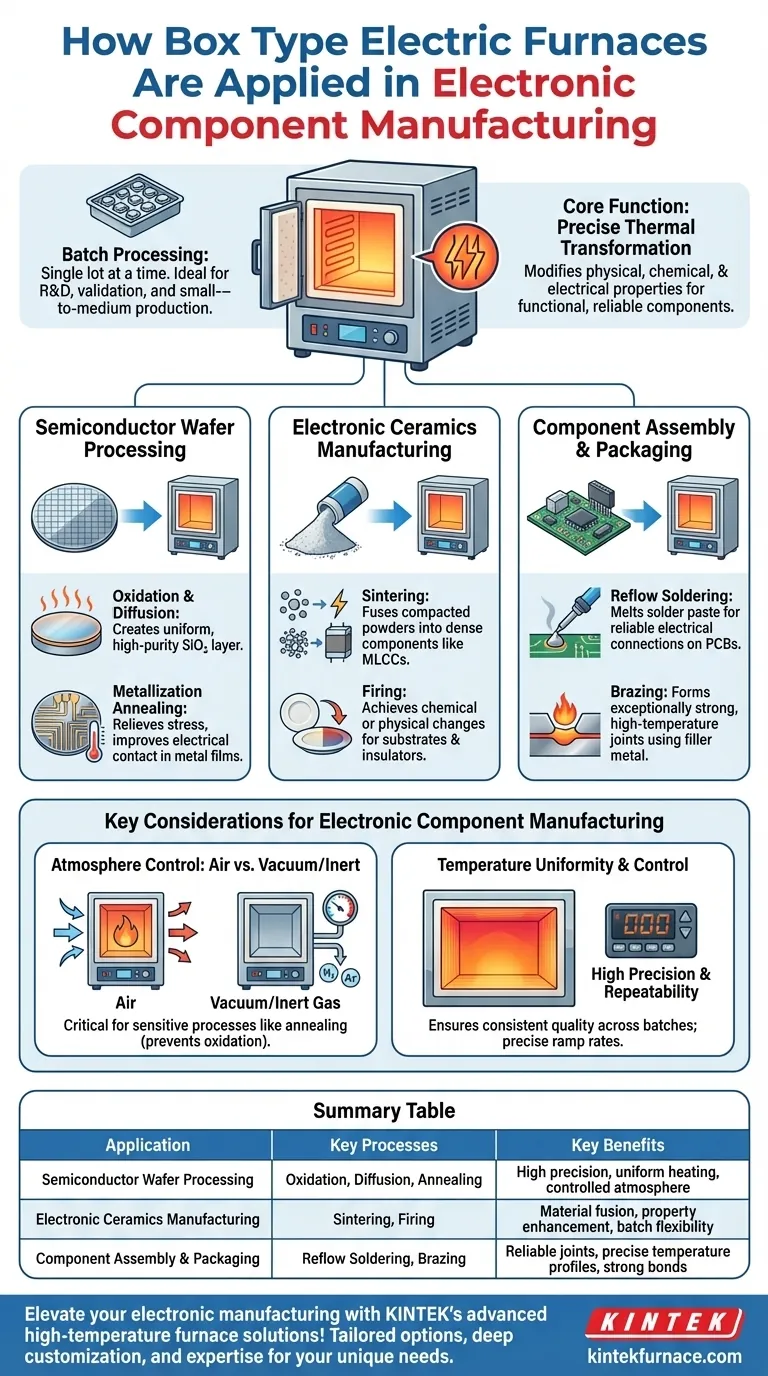

電子部品製造において、箱型電気炉は主に精密な熱プロセスを実行するために使用されます。これには、コンデンサのようなセラミック部品の製造、半導体ウェーハの熱処理とアニーリング、そしてリフローはんだ付けやパッケージングのような組み立てプロセスが含まれます。

電子機器における箱型炉の核となる機能は、単なる加熱ではなく、高度に制御された熱的変換です。材料の物理的、化学的、電気的特性を精密に改変し、機能的で信頼性の高い部品を製造します。

電子機器における熱処理の役割

箱型電気炉は、基本的に電気抵抗を用いて高温で均一な温度を達成する断熱されたチャンバーです。電子機器におけるその価値は、これらの熱サイクルを高い精度と再現性で実行できる能力にあります。

なぜ温度が製造ツールとなるのか

ほぼすべての高度な電子部品は、特定の熱プロセスによってその特性が設定された材料に依存しています。

制御された方法で熱を加えることにより、材料の結晶構造を変化させたり、内部応力を緩和したり、基板に化学物質を拡散させたり、粉末材料を固体で高密度の形に融着させたりすることができます。

バッチ処理の重要性

箱型炉はバッチ炉の一種です。これは、一度に1ロットの部品を処理することを意味します。

このため、研究開発、プロセス検証、および柔軟性と精度が純粋な量よりも重要となる小規模から中規模の生産に非常に適しています。

部品製造における主要な応用

箱型炉の多様性により、生ウェーハ処理から最終組み立てまで、電子機器のバリューチェーンの複数の段階で使用することができます。

半導体ウェーハ処理

シリコンウェーハが個々のチップに切断される前に、数多くの熱工程を経ます。

- 酸化と拡散:炉は熱酸化によってウェーハ上に均一で高純度の二酸化ケイ素(SiO₂)層を形成します。この層は、重要な絶縁体またはその後の工程のためのマスクとして機能します。

- メタライゼーションアニーリング:金属(アルミニウムなど)の薄層が回路を形成するために堆積された後、アニーリングプロセスが使用されます。この低温熱処理は、金属膜の応力を緩和し、損傷を修復し、金属とシリコン間の電気的接触を改善します。

電子セラミックスの製造

多くの重要な受動部品はセラミックベースです。

- 焼結:このプロセスは、積層セラミックコンデンサ(MLCC)や圧電センサーのような部品を製造するために使用されます。炉は圧縮されたセラミック粉末を融点直下まで加熱し、粒子が融合して特定の電気的特性を持つ高密度で固体の部品を形成させます。

- 焼成:焼結と同様に、これはさまざまなセラミック基板や絶縁体を作成するために不可欠な、材料を加熱して化学的または物理的な変化を達成するプロセスです。

部品の組み立てとパッケージング

個々の部品が作られたら、回路基板に組み立てる必要があります。

- リフローはんだ付け:このプロセスでは、はんだペーストを使用して部品をPCBに取り付けます。アセンブリ全体は、精密な温度プロファイルに従って炉で加熱され、はんだが溶けて強力で信頼性の高い電気的接続を形成します。

- ロウ付け:非常に強力な高温接合が必要な部品には、ロウ付けが使用されます。炉が充填金属を溶融して2つの部品を接合し、部品自体よりも強力な結合を形成することがよくあります。

主な考慮事項の理解

炉の選択は、万能な決定ではありません。特定のプロセスは、必要な機能、特に炉の雰囲気を決定します。

雰囲気制御:空気 vs. 真空

炉内の雰囲気は、重要なプロセス変数です。

- 空気雰囲気:標準的な箱型炉は空気中で動作します。これは、セラミックスの焼成や酸化が問題にならない基本的な熱処理など、多くのプロセスに適しています。

- 制御雰囲気:アニーリングのような多くの半導体プロセスは、酸素に非常に敏感です。これらのアプリケーションには、望ましくない化学反応を防ぐために、真空炉または不活性ガス(窒素やアルゴンなど)で満たされた炉が不可欠です。

温度均一性と制御

電子部品の品質は、炉の性能に直接関係しています。ウェーハやコンデンサのバッチ全体で数度でもばらつきがあると、性能の一貫性が失われ、デバイスの故障につながる可能性があります。

したがって、チャンバー全体での高い温度均一性と、加熱および冷却速度(ランプ速度)の精密な制御は、電子機器製造用炉の最も重要な仕様です。

目標に合った適切な選択をする

適切な熱ソリューションは、お客様の特定の用途と規模に完全に依存します。

- 材料研究やプロセス開発が主な焦点である場合:精密な温度制御を備えた多機能な実験室スケールの箱型炉は、新しい材料の焼成、焼結、アニーリングプロファイルのテストに最適です。

- 半導体製造が主な焦点である場合:酸化、拡散、アニーリングのために特別に設計された、真空または不活性ガス機能を備えた高度に専門化された炉が必要です。

- 大量生産が主な焦点である場合:箱型炉はバッチはんだ付けに使用されますが、連続コンベア式のリフローオーブンは通常、大量生産ラインにより効率的です。

- セラミック部品製造が主な焦点である場合:MLCCやPZTのような材料の特定の焼結プロファイル用に設計された高温箱型炉が必要です。

熱処理の利用を習得することは、現代の電子機器の品質と能力を進歩させる上で不可欠です。

まとめ表:

| 用途 | 主要プロセス | 主な利点 |

|---|---|---|

| 半導体ウェーハ処理 | 酸化、拡散、アニーリング | 高精度、均一加熱、制御雰囲気 |

| 電子セラミックス製造 | 焼結、焼成 | 材料融着、特性向上、バッチ柔軟性 |

| 部品組み立ておよびパッケージング | リフローはんだ付け、ロウ付け | 信頼性の高い接合、精密な温度プロファイル、強力な結合 |

KINTEKの高度な高温炉ソリューションで、電子機器製造を向上させましょう!卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、カスタマイズされたオプションを提供します。半導体製造、セラミック部品生産、または組み立てプロセスのいずれにおいても、お客様固有の実験および生産ニーズに精密に合致するよう、深いカスタマイズ能力で対応します。今すぐお問い合わせください。当社の専門知識がお客様の熱処理を最適化し、研究室や施設での革新を推進する方法についてご相談いただけます!

ビジュアルガイド