核となる理由として、誘導結合プラズマ(ICP)は、優れた膜純度と最小限の基板ダメージが要求される用途において、プラズマエッチング法(PECVD)で好まれることがよくあります。この好まれ方は、プラズマが外部コイルによって生成される独自の設計に起因しており、他のプラズマ源設計で発生する可能性のある電極の侵食や汚染を防ぎます。

PECVDにおけるプラズマ源の根本的な選択は、どれが普遍的に「優れているか」ではなく、源の特性をその用途の特定の要求に合わせることにかかっています。ICPは、ハードウェアから物理的に分離された高密度・低エネルギーのプラズマを生成することで優れており、高レートで低ダメージの純粋な薄膜堆積に理想的です。

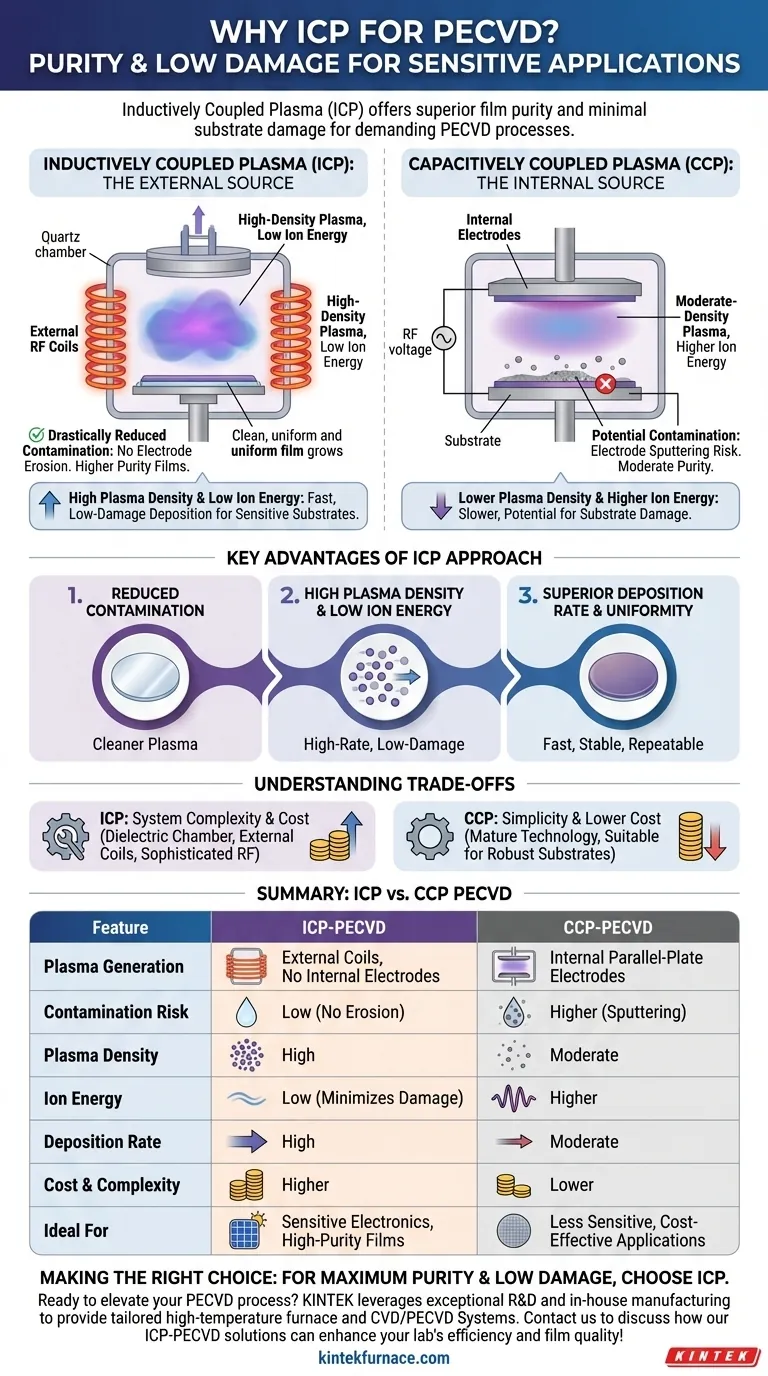

根本的な違い:プラズマの生成方法

ICP源と主な代替手段である容量結合プラズマ(CCP)との主な違いは、電極の配置にあります。この単一の設計上の選択が、堆積プロセス全体に重大な影響を及ぼします。

誘導結合プラズマ(ICP):外部源

ICPシステムでは、高周波(RF)電源が、誘電体チャンバー壁(例:石英)の外側に巻き付けられたアンテナコイルに印加されます。

これにより時間変動磁場が発生し、それがチャンバー内に電場を誘導します。この誘導電場がガスを活性化し、内部ハードウェアなしで高密度プラズマを生成するためにイオン化します。

容量結合プラズマ(CCP):内部源

対照的に、CCPシステムは平行平板コンデンサ設計を使用します。2つの電極は反応チャンバーの内部に直接配置されます。

基板は通常、下部電極上に配置され、プレート間に印加されたRF電圧によってそれらの間の空間でプラズマが着火・維持されます。電極は、生成される反応性プラズマと直接接触します。

ICPアプローチの主な利点

ICP源の外部的な性質は、いくつかの主要な性能上の利点に直接つながり、敏感な電子部品や光学部品の製造において、より優れた選択肢となります。

汚染の劇的な低減

ICPコイルはチャンバーの外側にあるため、反応性プラズマにさらされません。これにより、電極スパッタリングや侵食の問題が解消されます。これは、電極の原子が叩き落とされて不純物として成長中の膜に取り込まれる現象です。

その結果、プラズマが大幅に清浄化され、膜純度が高くなり、高性能電子部品にとって極めて重要な要件が満たされます。

低イオンエネルギーでの高プラズマ密度

ICP源は、高密度の電子と反応種(ラジカルやイオン)を生成するのに非常に効率的です。この前駆体の高濃度が化学反応を加速し、非常に高い堆積速度を可能にします。

重要なのは、ICPはこの高密度を低イオン衝撃エネルギーで達成できることです。これは、成長中の膜が、太陽電池やフレキシブルエレクトロニクスに使用されるものなどの敏感な基板に対する高エネルギー粒子の衝撃によって損傷しないことを意味します。

優れた堆積速度と均一性

高プラズマ密度と汚染低減の組み合わせにより、高速で安定した、再現性のある膜成長が可能になります。ICP源はこの性能を広い面積で維持できるため、高スループットの大量生産に理想的です。

トレードオフの理解

ICPは大きな利点をもたらしますが、すべてのPECVDプロセスでデフォルトの選択肢であるわけではありません。そのトレードオフを理解することが、情報に基づいた決定を下す鍵となります。

システムの複雑さとコスト

ICP-PECVDリアクターは、通常、CCPの同等品よりも機械的に複雑で高価です。この設計には、誘電体チャンバー、外部RFコイル、そしてプラズマへの効率的な電力結合のためのより洗練されたRF整合ネットワークが必要となることがよくあります。

CCPが適切な選択肢となる場合

究極の膜純度が主要な懸念事項ではなく、基板が堅牢な多くの用途では、CCPシステムのシンプルさと低コストがより実用的な選択肢となります。CCPは成熟しており信頼性の高い技術であり、軽微な不純物や高いイオンエネルギーが許容される幅広い標準的な薄膜用途に完全に適しています。

用途に応じた適切な選択

ICPまたは他のプラズマ源を使用するという決定は、堆積プロセスの最終的な目標によって推進される必要があります。

- 最大の膜純度と低い基板ダメージが主な焦点である場合: ICPを選択します。これは、高効率太陽電池、先進トランジスタ、その他の敏感な半導体デバイスの製造において優れた技術です。

- あまり敏感でない用途での費用対効果が主な焦点である場合: CCPは、多くの実用性と経済性に優れた選択肢となることが多く、幅広い材料に対して、軽微な不純物や高いイオンエネルギーが許容される場合に信頼性の高い性能を提供します。

最終的に、適切なプラズマ源の選択は、デバイスの厳格な性能要件と、システムのコストおよび複雑さという実際的な制約とのバランスを取る戦略的なエンジニアリング上の決定となります。

概要表:

| 特徴 | ICP-PECVD | CCP-PECVD |

|---|---|---|

| プラズマ生成 | 外部コイル、内部電極なし | 内部平行平板電極 |

| 汚染リスク | 低い(電極侵食なし) | 高い(電極スパッタリングの可能性あり) |

| プラズマ密度 | 高い | 中程度 |

| イオンエネルギー | 低い(基板ダメージを最小化) | 高い |

| 堆積速度 | 高い | 中程度 |

| コストと複雑さ | 高い | 低い |

| 理想的な用途 | 敏感な電子部品、高純度膜 | 感度が低い、費用対効果の高い用途 |

高純度・低ダメージの薄膜でPECVDプロセスを向上させる準備はできましたか?

KINTEKでは、優れた研究開発と社内製造を活用し、特殊なCVD/PECVDシステムを含む先進的な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、敏感な半導体デバイス、太陽電池、その他の要求の厳しい用途に取り組んでいる場合でも、お客様固有の実験要件に正確に対応できます。

当社のカスタマイズされたICP-PECVDソリューションがお客様のラボの効率と膜品質をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置