熱処理において、雰囲気制御は部品の最終品質を決定する上で最も重要な変数です。 高温下で部品を囲むガスは受動的ではなく、能動的に材料を保護、修飾し、熱を伝達します。この雰囲気を正確に管理できないと、表面欠陥、不均一な冶金学的特性、不良部品に直結します。

炉内の雰囲気は空っぽの空間ではなく、熱処理プロセスにおける能動的な成分です。これを正しく制御することで、破壊的な表面反応を防ぎ、部品の設計された性能と信頼性を達成するために必要な特定の冶金学的変化を可能にします。

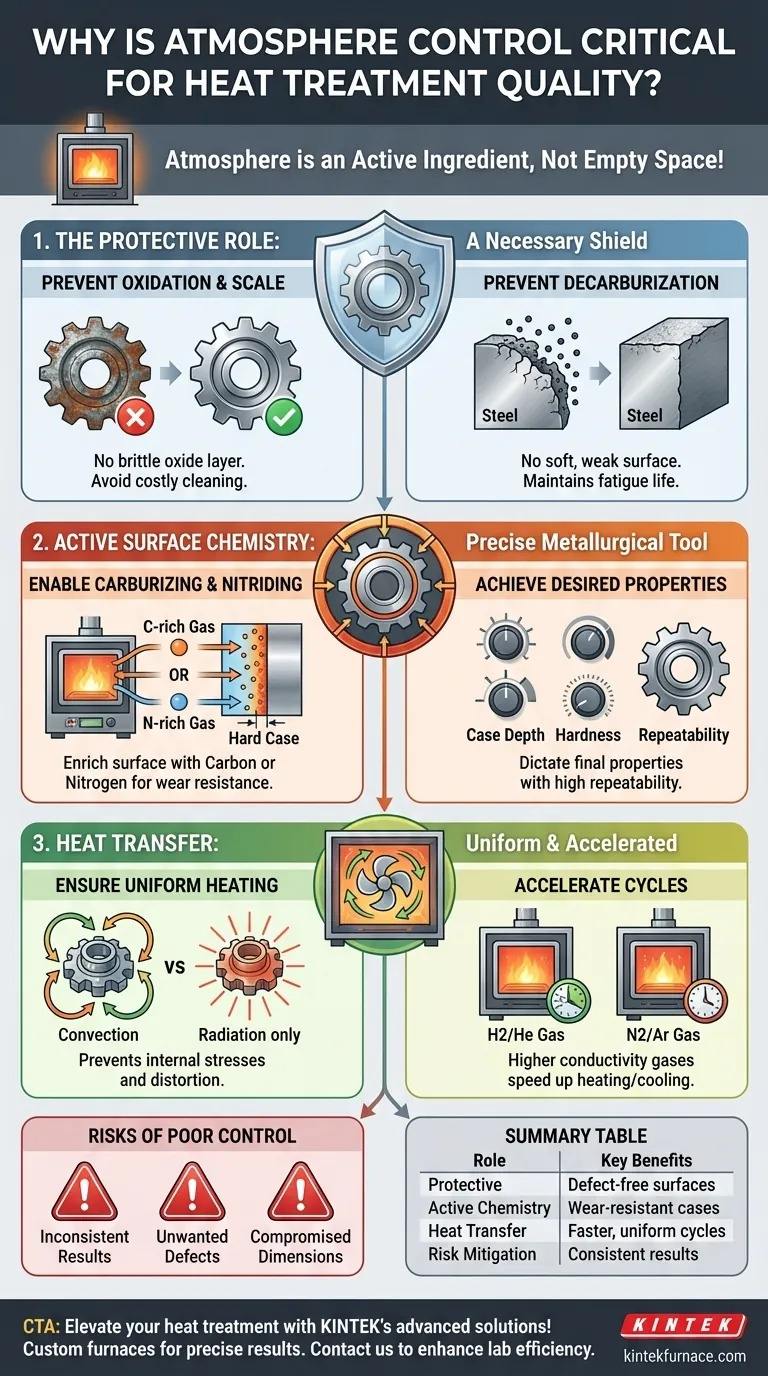

雰囲気の保護的役割

熱処理に必要な高温では、金属は周囲の空気、特に酸素に含まれるガスと非常に反応しやすくなります。調整された雰囲気は、必要な遮蔽を提供します。

酸化とスケール防止

酸素の存在下で加熱されると、鋼やその他の合金の表面には、一般にスケールとして知られる酸化層が急速に形成されます。

このスケールは脆く、部品の寸法を変化させ、サンドブラストや化学洗浄などの費用のかかる二次加工によって除去する必要があります。制御された低酸素雰囲気は、この反応を完全に防ぎます。

脱炭防止

脱炭とは、鋼の表面から炭素が失われることです。これは、鋼中の炭素が炉の雰囲気中の酸素や水蒸気と反応するときに発生します。

このプロセスにより、軟らかく弱い表面層が生成され、部品の疲労寿命と耐摩耗性が劇的に低下し、意図された用途には不適合となります。

表面化学における能動的役割

単純な保護を超えて、特定の雰囲気は部品の表面化学を意図的かつ正確に変更するように設計されています。これは浸炭硬化として知られています。

浸炭と窒化の実現

浸炭のようなプロセスでは、炉の雰囲気は炭素含有ガスで富化されます。これにより、「炭素ポテンシャル」が生成され、炭素が鋼の表面に拡散するように強制されます。

その結果、軟らかく強靭な芯と、非常に硬く耐摩耗性の高い外層を持つ部品ができます。同様に、窒化は、窒素を豊富に含む雰囲気(通常はアンモニアから)を使用して、表面に硬い窒化物を形成します。

望ましい冶金学的特性の達成

これらの能動的な雰囲気の組成を正確に制御することにより、冶金学者は、最終的なケース深度、表面硬度、およびその他の特性を高い再現性で決定できます。これにより、炉は単純なオーブンから精密な冶金ツールへと変わります。

見過ごされがちな熱伝達の役割

炉の雰囲気は、熱エネルギーを輸送するという重要な物理的役割も果たします。ガスの種類と圧力は、部品がどれだけ早く、均一に加熱されるかに直接影響します。

均一な加熱の確保

炉内のガスは、加熱要素と炉壁から対流を介してワークピースに熱を伝達します。これは、放射のみによる熱伝達(真空中の主な方法)よりも効果的で均一であることがよくあります。

循環する雰囲気は、厚い部分も薄い部分も、複雑な部品のすべてのセクションがほぼ同時に目標温度に達するようにし、内部応力とひずみを防ぎます。

熱伝達の加速

水素やヘリウムなどの特定のガスは、窒素やアルゴンよりもはるかに高い熱伝導率を持っています。これらを雰囲気中で使用すると、加熱および冷却速度を大幅に加速できます。

これにより、サイクル時間を短縮でき、場合によっては、急速な焼き入れでのみ可能な特定の微細構造を達成するのに役立ちます。

不適切な制御のリスクの理解

正確な雰囲気条件を維持できないと、許容できないプロセス変動とリスクが発生します。

バッチ間の結果の不整合

小さな検出されない空気漏れやガス組成の変動は、生産実行間で劇的な違いをもたらす可能性があります。あるバッチは完璧でも、次のバッチでは過度の酸化や不十分なケース深度に悩まされる可能性があります。

望ましくない欠陥の発生

微量の汚染物質でさえ問題を引き起こす可能性があります。たとえば、不活性な雰囲気であるはずの場所に過剰な水蒸気があると、脱炭や部品の破損につながる可能性があります。

寸法安定性の損なわれる

制御されていない酸化や脱炭は、部品の表面を変化させ、寸法精度の低下につながります。これにより、現代の部品に要求される厳しい公差を維持することが不可能になり、スクラップが発生する可能性があります。

目標に応じた適切な選択

理想的な雰囲気は、部品の冶金学的目標によって完全に決定されます。

- 表面変化のない単純な硬化が主な焦点の場合: 酸化と脱炭を防ぐために、窒素やアルゴンなどの保護的で不活性な雰囲気を使用します。

- 硬く耐摩耗性の高い表面層を作成することが主な焦点の場合: 特定の炭素ポテンシャル(浸炭用)または窒素含有量(窒化用)を持つ能動的な雰囲気を使用します。

- プロセス速度と温度均一性が主な焦点の場合: 水素などの高対流ガスを使用する雰囲気を検討し、関連する安全要件を慎重に管理します。

雰囲気制御を習得することで、熱処理は芸術から再現性のある精密な科学へと変化します。

概要表:

| 雰囲気制御の役割 | 主な利点 |

|---|---|

| 保護的役割 | 欠陥のない表面のために、酸化、スケール、脱炭を防ぐ |

| 能動的な表面化学 | 硬く耐摩耗性の高いケースのために浸炭と窒化を可能にする |

| 熱伝達の強化 | 均一な加熱と、熱伝導率の向上による高速サイクルを保証する |

| リスク軽減 | 一貫性のない結果、欠陥、寸法不安定性を回避する |

KINTEKの高度な炉ソリューションで熱処理プロセスを向上させましょう! 優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様なラボに高温炉を提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに対する正確なソリューションを保証し、優れた性能と信頼性を提供します。 今すぐお問い合わせください。お客様のラボの効率を高め、一貫した高品質の結果を達成する方法についてご相談ください!

ビジュアルガイド