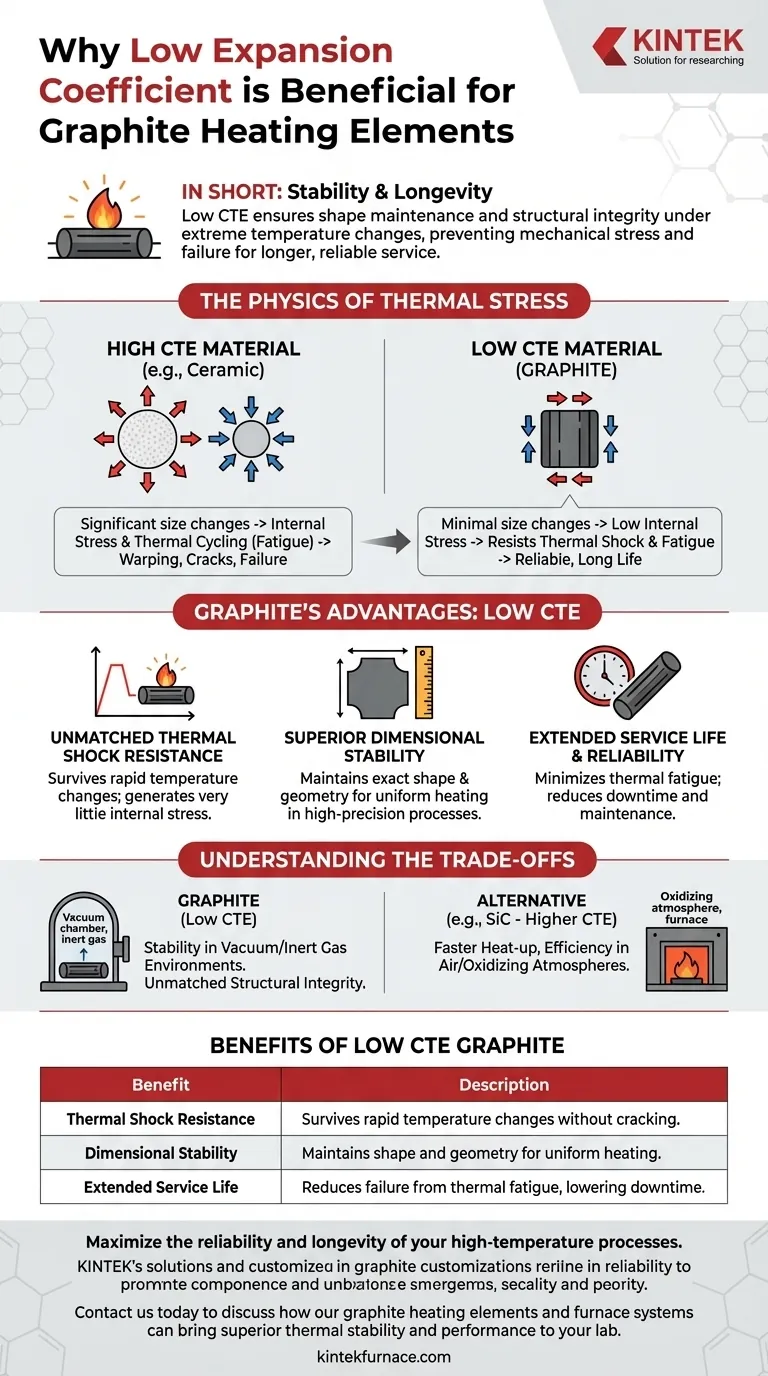

簡単に言うと、黒鉛発熱体にとって低い膨張係数が有利なのは、極端な温度変化にさらされても形状と構造的完全性を維持できるためです。この寸法安定性により、機械的ストレス、ひび割れ、早期故障が防止され、より長く信頼性の高い耐用年数につながります。

根本的な問題は単なる膨張ではなく、熱サイクルによって引き起こされる繰り返しのストレスです。低い熱膨張係数(CTE)は、このストレスに対する材料の耐性を高め、発熱体の信頼性と寿命を直接向上させます。

熱応力の物理学

発熱体は、その性質上、常に、そしてしばしば急速な温度変化を受けます。これに対する材料の反応を理解することは、信頼性の高いシステムを設計する上で重要です。

熱膨張とは?

ほとんどすべての材料は、加熱すると膨張し、冷却すると収縮します。熱膨張係数(CTE)は、温度が1度変化するごとに材料のサイズがどれだけ変化するかを示す具体的な測定値です。

CTEが高い材料は大幅なサイズ変化を経験しますが、黒鉛のようにCTEが低い材料はほとんど変化しません。

膨張の問題点:内部応力

発熱体が膨張すると、その動きは周囲の構造や、発熱体自体の低温部分によって制限されることがあります。この自由な膨張に対する抵抗が、途方もない内部機械的応力を生み出します。

発熱体が冷却されると収縮し、引張応力が発生します。この絶え間ない押し引きのサイクルは熱サイクルとして知られています。

熱サイクルが故障につながる仕組み

この繰り返しのストレスは、機械的疲労の一種です。クリップを何度も曲げたり伸ばしたりするのを想像してみてください。一回の曲げは小さくても、繰り返しのストレスによって最終的に弱くなり、壊れてしまいます。

CTEが高い発熱体にとって、各加熱・冷却サイクルは、その曲げの一つに似ています。時間が経つにつれて、この疲労は微細な亀裂を引き起こし、それが成長して発熱体が反ったり、歪んだり、完全に故障したりします。

黒鉛の低いCTEが決定的な利点である理由

黒鉛の非常に低い、ほぼゼロのCTEは、高温用途における最も重要な特性の一つです。これにより、熱応力による破壊的な影響が直接緩和されます。

比類のない耐熱衝撃性

熱衝撃は、材料が非常に急速な温度変化を経験するときに発生します。黒鉛はほとんど膨張または収縮しないため、内部応力がほとんど発生せず、セラミックなどの他の材料を粉砕するような極端な熱衝撃にも耐えることができます。

優れた寸法安定性

半導体製造や結晶成長のような高精度プロセスでは、均一な熱分布のために発熱体の正確な形状と位置が重要です。黒鉛の低いCTEは、発熱体が反ったり、形状が変化したりしないことを保証し、プロセスの安定性と品質を維持します。

耐用年数の延長と信頼性

究極の利点は、より長持ちし、予測可能な発熱体です。熱疲労という主要な故障メカニズムを最小限に抑えることで、特に何千もの熱サイクルを伴う用途において、黒鉛発熱体は高価なダウンタイム、メンテナンス、交換サイクルを削減します。

トレードオフの理解

低いCTEが黒鉛に熱安定性において信じられないほどの利点をもたらしますが、すべての状況に完璧な材料はありません。発熱体の選択には常に特性のバランスを取ることが伴います。

黒鉛の核となる強み:安定性

黒鉛の主な利点は、特に真空または不活性ガス環境における、極端な熱サイクル下での構造的完全性です。これらの用途では、その安定性は比類がありません。

代替材料:SiCと効率

炭化ケイ素(SiC)などの他の材料は、独自の利点のために選択されることがよくあります。SiC発熱体は、より速い加熱時間と、黒鉛が急速に燃焼してしまうような酸素が豊富な(酸化性)雰囲気での優れた性能を提供できます。

決定要因:動作環境

トレードオフとして、SiCは黒鉛よりもCTEが高く、熱衝撃を受けやすいです。したがって、決定はアプリケーションの特定のニーズによって左右されます。安定性と真空性能(黒鉛)か、空気中での動作とエネルギー効率(SiC)かです。

アプリケーションに最適な選択をする

適切な材料を選択するには、主要な運用目標を明確に理解する必要があります。

- 非酸化性雰囲気で、急速かつ繰り返しの熱サイクル下での最大限の信頼性が主な焦点である場合:黒鉛の超低CTEは、機械的故障を防ぐための優れた選択肢となります。

- エネルギー効率または開放炉での動作が主な焦点である場合:SiCのような材料がより適している可能性がありますが、熱衝撃のより慎重な管理が必要です。

最終的に、材料の熱膨張係数を理解することは、その挙動を予測し、より堅牢で信頼性の高い高温システムを設計することを可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| 耐熱衝撃性 | ひび割れを起こさずに急速な温度変化に耐える。 |

| 寸法安定性 | 均一な加熱のために形状と幾何学的特性を維持する。 |

| 耐用年数の延長 | 熱疲労による故障を減らし、ダウンタイムを短縮する。 |

高温プロセスの信頼性と寿命を最大化します。

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

当社の黒鉛発熱体と炉システムが、お客様の研究室に優れた熱安定性と性能をもたらす方法について、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。個別にご相談させていただきます。

ビジュアルガイド