要するに、PECVDが優れた基板密着性を提供する理由は、プラズマを使用して基板表面を積極的に接着の準備状態にするからです。 他の方法では別途前処理ステップが必要になる場合があるのとは異なり、PECVDは表面のインサイチュでのクリーニングと活性化を行い、膜が成長するための非常に受け入れやすい基盤を作り出します。このプロセスにより、汚染物質が除去され、強力で耐久性のある界面を形成するために不可欠な化学的活性サイトが生成されます。

PECVDの優れた密着性の鍵は、その二重機能にあります。化学気相成長を促進するのと同じプラズマが、強力な表面処理ツールとしても機能し、基板を清掃・活性化して、最初の原子層から可能な限り最も強力な化学的および物理的結合を確実に形成します。

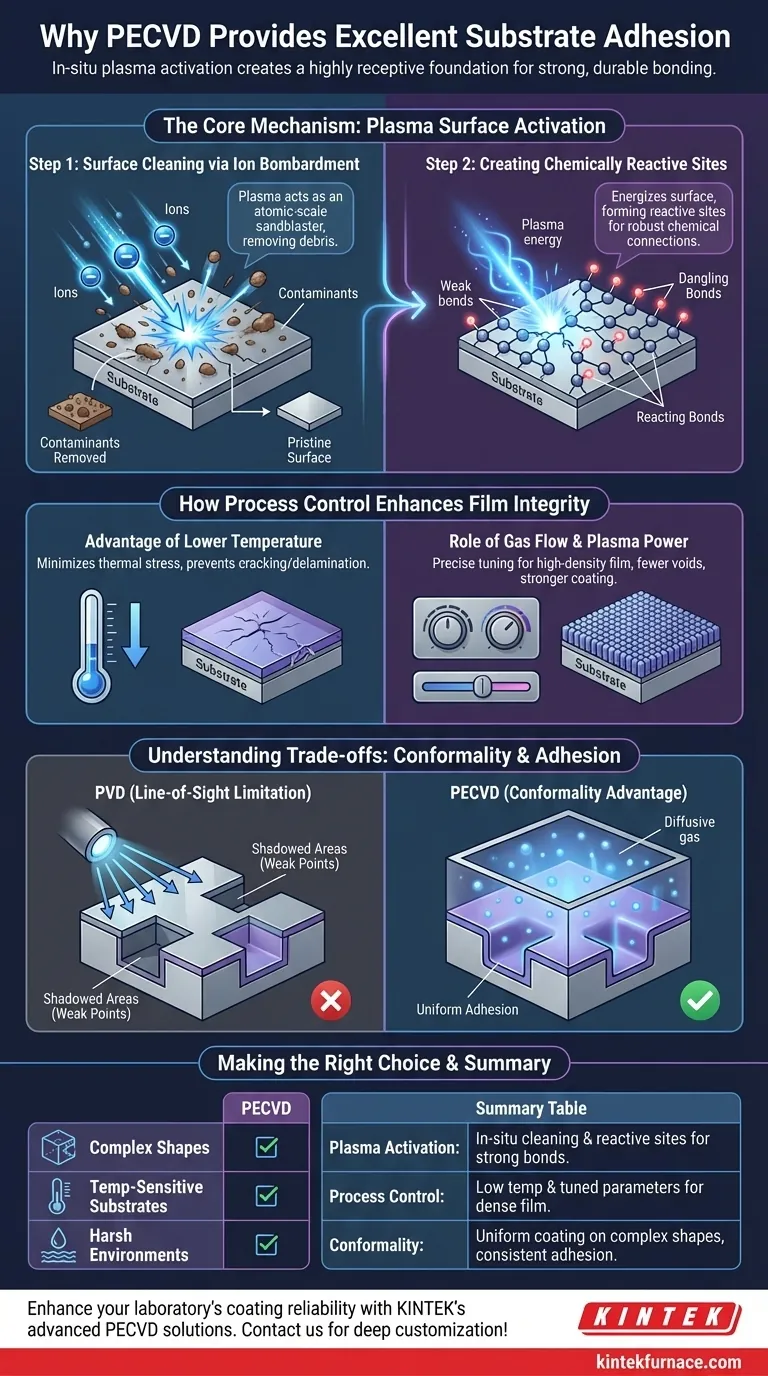

核となるメカニズム:プラズマ表面活性化

「プラズマ活性化」という言葉は、PECVDの密着能力を理解する上で中心的なものです。これは受動的な効果ではなく、堆積の直前および初期段階で起こる、基板の能動的な物理的および化学的改変です。

ステップ1:イオン衝撃による表面クリーニング

膜形成の化学反応が始まる前に、プラズマ内のイオンは原子スケールのサンドブラストのように作用します。

これらの高エネルギーイオンが基板に衝突し、有機残留物や自然酸化膜などの微細な汚染物質を物理的にスパッタリング除去します。このプロセスにより、膜は弱い異物の層ではなく、クリーンな表面上に堆積することが保証されます。

ステップ2:化学的に反応性のあるサイトの作成

プラズマは単に表面を清掃するだけでなく、基板自体の弱い化学結合を切断することによって表面を活性化させます。

これにより「不飽和結合」(新しい強力な化学結合を形成しようと熱望する、非常に反応性の高い原子サイト)が生成されます。膜前駆体分子が到着すると、それらはこれらの活性化サイトに直接結合し、表面に弱く接着するだけでなく、強固な共有結合性の界面を形成します。

プロセス制御がいかに膜の完全性を高めるか

優れた密着性は、PECVDが生成する高品質な膜の結果でもあります。プロセスパラメータの正確な制御は、内部から欠陥が生じない、高密度で安定した膜を構築するために極めて重要です。

低温の利点

PECVDの重要な利点は、従来のCVDと比較して動作温度が比較的低いことです。

これにより、膜と基板間の熱応力が最小限に抑えられます。これは、熱膨張係数が異なる場合には特に重要です。応力が低減されると、冷却中や熱サイクル中に亀裂や剥離が発生するリスクが低減します。

ガス流量とプラズマ電力の役割

ガス流量やプラズマ電力などのプロセスパラメータは、反応を制御するために注意深く調整されます。

これにより、膜形成種が適切なエネルギーと密度を持つことが保証され、高い表面移動度が促進されます。これにより、原子はボイド(空隙)が少なく、高密度で整然とした膜構造に落ち着き、より強固に密着する機械的に強力なコーティングにつながります。

トレードオフの理解:密着性とコンフォーマル性

特に複雑な形状を持つ実用的なアプリケーションでは、コーティングがいかに表面に付着するかと同じくらい、表面をいかに覆うかも重要です。ここでPECVDは、線視線(Line-of-Sight)法と比較して明確な利点があります。

PVDの「線視線」の限界

スパッタリングや蒸着などの物理気相成長(PVD)技術は、「線視線」であると考えられています。コーティング材料は、ソースから基板へ直線的に移動します。

これは、トレンチ、段差、あるいは微細な粗さなどの複雑な特徴が、「影」を作り出し、コーティングが著しく薄くなるか、全く存在しない領域を生み出す可能性があることを意味します。これらの影になった領域は、機械的な弱点および密着不良の発生源となります。

PECVDのコンフォーマル性(均一被覆性)の利点

対照的に、PECVDは拡散性のガス駆動プロセスです。反応性ガス前駆体が基板を取り囲み、プラズマがチャンバー全体を満たします。

これにより、ソースに対する向きに関係なく、すべての表面で同時に堆積が可能になります。結果として得られる膜は高い**コンフォーマル性**を持ち、最も複雑で不均一な表面であっても、均一な厚さと、それゆえに均一な密着性を維持します。

アプリケーションに応じた適切な選択

PECVDを使用するかどうかの決定は、多くの場合、厳しい条件下での堅牢な膜性能の必要性によって動機付けられます。特定の目標によって、その密着特性の価値がどれほど重要かが決まります。

- 複雑な形状での耐久性が主な焦点の場合: PECVDは、トレンチや曲面での一貫した密着性を保証する高いコンフォーマル性により、優れた選択肢となります。

- 温度に敏感な基板へのコーティングが主な焦点の場合: PECVDは、プロセス温度が低いため基板の損傷を防ぎつつ優れた密着性を実現できるため、多くの場合唯一実行可能な選択肢です。

- 過酷な環境での最大の信頼性が主な焦点の場合: PECVDのインサイチュプラズマクリーニングは、表面汚染による密着失敗のリスクを低減する、本質的なプロセス上の利点を提供します。

結局のところ、PECVDを選択することは、膜と基板の界面の基本的な完全性を優先するという決定なのです。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プラズマ活性化 | イオン衝撃によるインサイチュクリーニングと、強固な化学結合のための活性サイトの生成。 |

| プロセス制御 | 低温が熱応力を最小化し、調整されたガス流量とプラズマ電力が膜密度を高める。 |

| コンフォーマル性 | 拡散プロセスにより、複雑な形状でも均一なコーティングが保証され、あらゆる領域での密着性が向上する。 |

| 用途 | 温度に敏感な基板、過酷な環境、複雑な形状に最適。 |

KINTEKの高度なPECVDソリューションで、あなたの研究室のコーティング信頼性を向上させましょう! 優れた研究開発と社内製造を活用し、私たちは高温炉システム(CVD/PECVDシステムを含む)を、お客様固有の実験ニーズに合わせて多様な研究室に提供しています。強力なカスタムメイド能力により、耐久性のある膜に対して正確な密着性能を保証します。当社のソリューションがお客様のプロジェクトにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン