本質的に、それは熱をかけずに高エネルギー化学を達成することです。低電離分率のプラズマは、電子が極めて高いエネルギーを持ちながら、周囲の不活性ガスと加工対象の材料が室温付近に留まるという独自の状態を作り出すため、貴重です。これにより、前駆体分子の分解や反応性種の生成など、精密な化学反応を、下の基板に熱的損傷を与えることなく実行できます。

低電離分率プラズマの核となる利点は、その**非熱平衡状態**にあります。この状態により、高エネルギー電子が精密な化学ツールとして機能し、原子レベルで反応を促進しながら、プロセス全体の温度を低く保つことができ、それによってデリケートな材料を保護します。

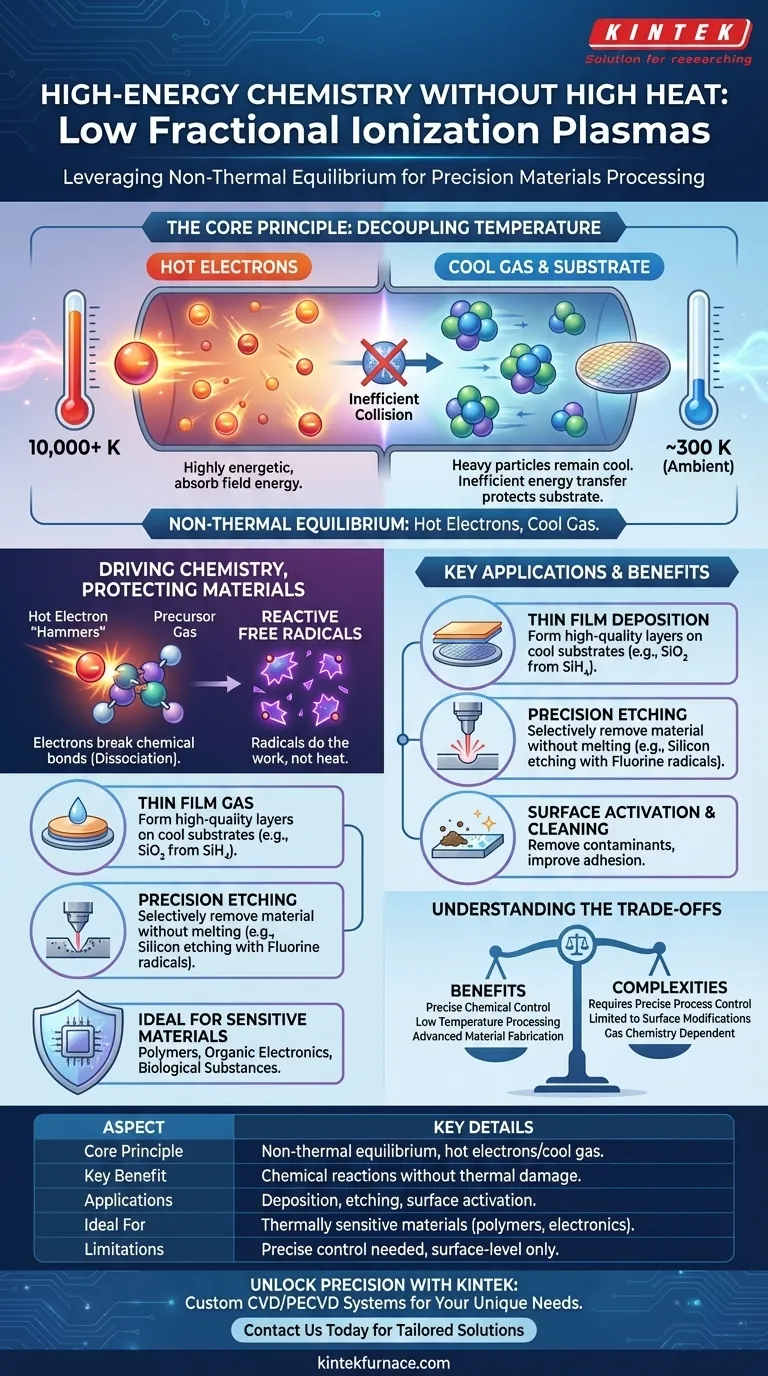

核心原理:温度の分離

これらのプラズマの価値を理解するためには、まず、プラズマ内の異なる粒子が根本的に異なる温度で存在する非熱平衡の概念を把握する必要があります。

低電離分率とは?

電離分率は、単純に、気体中の荷電粒子(イオンと電子)の総粒子数に対する比率です。

低電離分率プラズマでは、ガスの大部分(多くの場合99.99%以上)が中性の原子または分子で構成されています。電離された成分はごくわずかです。

非熱平衡の鍵

プラズマを生成するために電場が印加されると、主に最も軽い荷電粒子である**電子**が加速されます。

電子は中性原子よりも数千倍軽いため、電子間の衝突ではエネルギー伝達が非常に**非効率的**になります。ボーリングの球(中性原子)にピンポン球(電子)が衝突する様子を想像してください。ピンポン球はほとんどの速度を保ったまま跳ね返り、ボーリングの球をほとんど動かしません。

高温の電子、低温のガス

この非効率的なエネルギー伝達は、劇的な温度差を生み出します。電子は電場からエネルギーを吸収し、非常に高い等価温度—しばしば**数万ケルビン**—に達します。

同時に、重い中性ガス粒子と材料基板は「低温」のままであり、**周囲温度**に近い状態を維持します。

材料加工においてなぜこれが重要なのか

このユニークな「高温電子、低温ガス」環境は、材料表面上でデリケートな作業を行うのに理想的です。これは、そうでなければ破壊的な高温条件を必要とする化学反応を可能にします。

熱なしでの化学反応の促進

高エネルギー電子は微小なハンマーのように機能します。それらの運動エネルギーは、プラズマに導入された前駆体ガスの分子と衝突し、**化学結合を切断**するのに十分です。このプロセスは**解離**と呼ばれます。

反応性種(フリーラジカル)の生成

この結合切断により、**フリーラジカル**—不対電子を持つ原子または分子の断片—が生成されます。これらの種は化学的に非常に反応性が高いです。

材料加工の主要な作業を行うのは熱ではなく、これらのラジカルです。それらは基板表面と反応して、材料を除去する(**エッチング**)か、その上に新しい層を形成します(**堆積**)。

デリケートな基板の保護

バルクガスと基板が低温に保たれるため、この技術は**熱的にデリケートな材料**の加工に最適です。

これには、従来の高温加工方法では損傷または破壊されるポリマー、有機エレクトロニクス、プラスチック、および生物学的材料が含まれます。

トレードオフの理解

この技術は強力ですが、複雑でないわけではありません。成功裏に実施するためには、その限界を明確に理解することが不可欠です。

プロセス制御の複雑さ

安定した非熱プラズマを維持するには、ガス圧力、ガス流量、電場に供給される電力など、複数の変数を精密に制御する必要があります。わずかなずれでも電子温度やラジカル密度が変化し、プロセスの結果に影響を与える可能性があります。

表面改質への限定

これらのプラズマプロセスは、本質的に**表面レベルの現象**です。薄膜(ナノメートルからマイクロメートル厚)の作製、表面のクリーニング、微細パターンのエッチングに理想的です。厚い材料のバルク特性を改質するために使用することはできません。

ガス化学への依存性

結果は使用する前駆体ガスに完全に依存します。適切な化学物質を選択することが極めて重要です。例えば、シリコンのエッチングにはフッ素ラジカルを生成するためにフッ素系ガス(CF₄など)が使用され、二酸化ケイ素(SiO₂)膜の堆積にはシラン(SiH₄)が使用されます。

目標に応じた適切な選択

これを効果的に適用するには、プラズマ化学と特定の材料加工の目的に合わせる必要があります。

- 薄膜堆積が主な焦点である場合:プラズマを利用して前駆体ガスを解離させ、反応性種が低温の基板上に堆積して高品質な膜を形成させます。

- 精密エッチングが主な焦点である場合:プラズマを使用して攻撃的なラジカルを生成し、熱損傷や融解を引き起こすことなく基板から選択的に材料を除去します。

- 表面活性化またはクリーニングが主な焦点である場合:より単純なプラズマ(アルゴンや酸素など)を使用してラジカルを生成し、有機汚染物質を除去し、その後のコーティングのための密着性を向上させるために表面エネルギーを改質します。

このターゲットを絞ったエネルギー伝達を活用することで、表面化学を正確に制御でき、先進的な材料やデバイスの製造が可能になります。

概要表:

| 側面 | 主要な詳細 |

|---|---|

| 核となる原理 | 高温の電子と低温のガス/基板を持つ非熱平衡状態 |

| 主な利点 | 熱損傷なしに化学反応を可能にする |

| 応用例 | 薄膜堆積、精密エッチング、表面活性化 |

| 理想的な対象 | ポリマー、エレクトロニクス、生物学的物質などの熱的にデリケートな材料 |

| 制限事項 | 精密な制御が必要、表面レベルの改質に限定される |

KINTEKで精密プラズマ加工の力を解き放つ

熱的にデリケートな材料を扱っており、薄膜堆積、エッチング、または表面活性化のための高度なソリューションが必要ですか? KINTEKは、CVD/PECVDシステムを含む高温炉システムを専門としており、低電離分率プラズマ用途をサポートするように設計されています。卓越した研究開発と社内製造を活用し、お客様固有の実験ニーズに対応するための深いカスタマイズを提供します。

今すぐお問い合わせいただき、当社のテーラーメイドソリューションが材料加工の効率をどのように向上させ、基板を熱損傷から保護できるかをご相談ください!

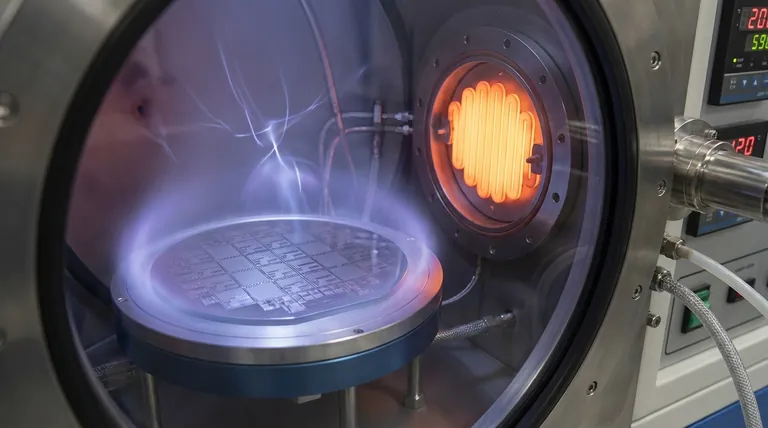

ビジュアルガイド

関連製品

よくある質問

- PECVDは太陽電池の製造においてどのような役割を果たしますか?高度な薄膜堆積により効率を向上させる

- 熱CVDと比較した場合のPECVDの利点は何ですか?低温、優れた制御、コスト削減

- PECVDは食品包装業界でどのように使用されていますか?透明バリアフィルムで賞味期限を延長

- 膜の均一性に寄与するPECVD装置の主要な特徴は何ですか?成膜精度を向上させましょう

- PECVDの低温プロセスは、フレキシブルエレクトロニクスや有機エレクトロニクスにどのような利点をもたらしますか?優しく高品質な膜堆積を実現

- 圧力はPECVDプロセスにどのように影響しますか?膜品質と成膜速度の最適化

- 高品質な薄膜を実現する上で、PECVDの役割は何ですか?低温精密成膜の可能性を解き放つ

- PECVDの用途とは?低温薄膜堆積のガイド