本質的に、化学気相成長法(CVD)は、原子層ごとに高性能の薄膜を構築するために使用される基本的な製造プロセスです。これは、すべての最新のエレクトロニクスにおけるマイクロチップの製造で最も有名ですが、その用途は航空宇宙、太陽エネルギー、高度な医療機器など、はるかに広範囲に及びます。この多用途性により、ほぼすべてのハイテク分野で不可欠なツールとなっています。

CVDの真の価値は、それが役立つ産業の広範さだけでなく、複雑な表面上に例外的に純粋で、高密度で、完全に均一な(等高な)コーティングを作成できる独自の能力にあります。これは、他の方法では不可能な偉業です。

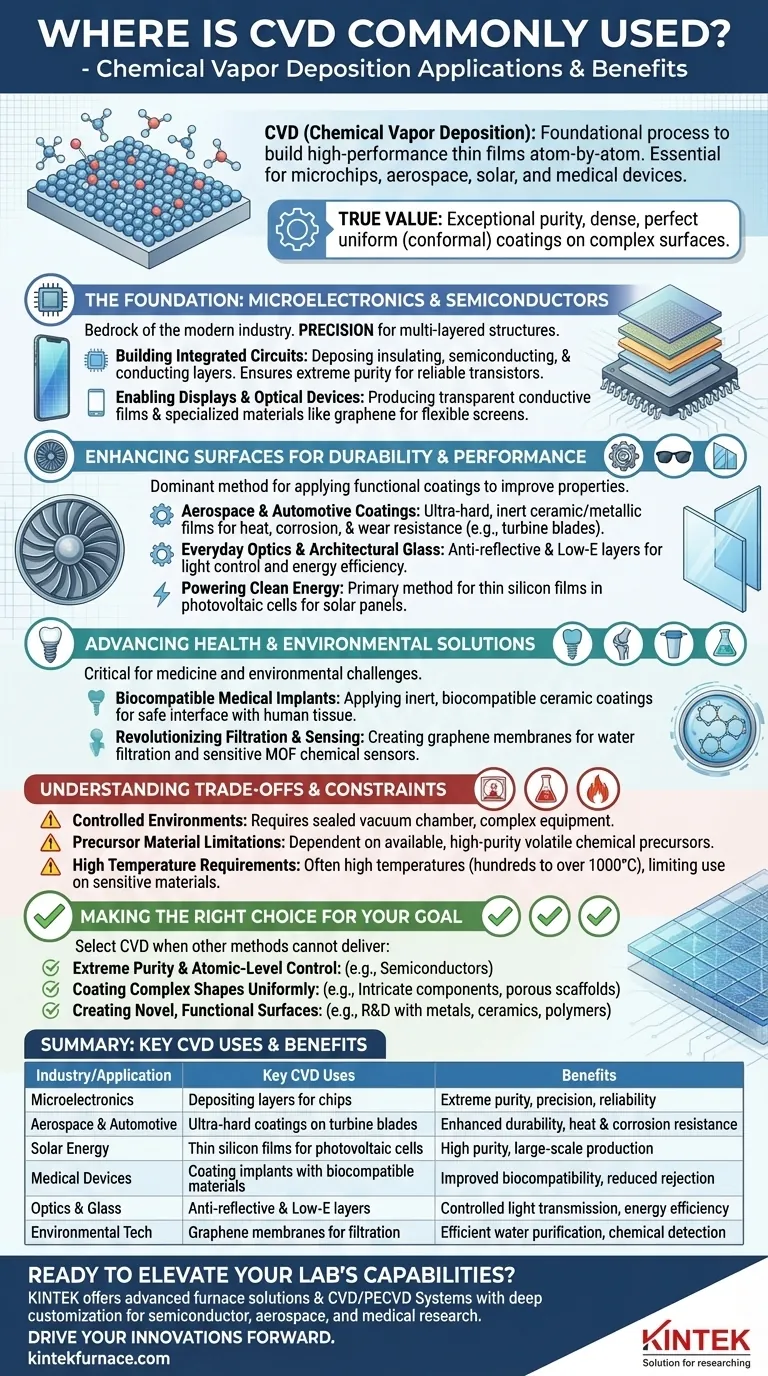

基礎:マイクロエレクトロニクスと半導体

CVDは現代の半導体産業の基礎です。その精度は、コンピューター、電話、サーバーを駆動する微細な多層構造を構築するために不可欠です。

集積回路を層ごとに構築する

集積回路(「チップ」)の製造には、数十の連続する薄膜の堆積が含まれます。CVDは、絶縁層(二酸化ケイ素など)、半導体層(シリコンなど)、導電層(タングステンなど)といった必須材料を正確に堆積させるために使用されます。

このプロセスにより、単一チップ上の数十億のトランジスタが確実に機能するために必要な極度の純度と構造的完全性が保証されます。

ディスプレイと光学デバイスの実現

CVDは、最新のディスプレイに必要な透明導電膜や特殊材料の製造にも使用されます。これには、次世代のフレキシブルテレビスクリーンやその他の光学デバイスで有望視されているグラフェンのような先進材料の薄膜作成が含まれます。

耐久性と性能向上のための表面強化

エレクトロニクスの分野以外では、CVDは基材の特性を劇的に向上させる機能性コーティングを適用するための主要な手法です。

航空宇宙および自動車コーティング

高応力環境では、部品は極度の熱、腐食、摩耗に耐える必要があります。CVDは、タービンブレード、エンジン部品、切削工具などの部品に超硬で化学的に不活性なコーティングを適用するために使用されます。

これらのセラミックまたは金属膜は、部品の動作寿命を大幅に延ばす耐久性のあるバリアを形成します。

日常的な光学製品と建築用ガラス

サングラスの反射防止コーティングや、省エネ窓の低放射率(Low-E)層は、多くの場合CVDを使用して適用されます。このプロセスにより、光の反射または透過を制御する、信じられないほど薄い複数の光学層を堆積させることができます。

クリーンエネルギーを推進する

ソーラーパネル用太陽電池の製造は、CVDに大きく依存しています。これは、太陽光を発電に変換する薄いシリコン膜を堆積させる主要な方法であり、高い純度と大規模な産業生産能力の両方が要求されます。

健康と環境ソリューションの進歩

CVDの精度と材料の柔軟性は、医療および環境科学の課題を解決するための重要なツールとなっています。

生体適合性医療インプラント

歯科インプラントや人工関節などの医療機器が体内に埋め込まれる場合、拒絶反応を起こさないようにする必要があります。CVDは、インプラントと生体組織との間に不活性で安全な接点として機能する、多くの場合セラミックである生体適合性コーティングを適用するために使用されます。

また、より効率的に薬剤を放出できる先進的なドラッグデリバリーシステムの作成についても研究が進められています。

ろ過とセンシングの革命

独自の特性を持つ新規材料を作成できる能力により、CVDは環境技術にとって不可欠なものとなりました。これには、高効率な水ろ過のためのグラフェン膜の製造や、感度の高い化学センサーを作成するための有機金属構造体(MOF)の表面への堆積などが含まれます。

トレードオフとプロセス制約の理解

CVDは強力ですが、万能の解決策ではありません。その適用には、理解しておくべき特定の要件と制限が伴います。

制御された環境の必要性

CVDはデリケートで敏感なプロセスです。大気汚染を防ぎ、膜の純度を確保するために、密閉された真空チャンバーまたは反応炉内で行う必要があります。この要件により、装置が複雑になり、高価になります。

前駆体材料の制限

化学気相成長法における「気相」は、堆積させたい元素を含む揮発性の化学前駆体から供給されます。このプロセスは、特定の材料に対して存在しないか、法外に高価になる可能性のある、適切な高純度の前駆体ガスの利用可能性に完全に依存します。

高温要件

従来のCVDプロセスは、非常に高い温度(数百度、あるいは千度以上)で動作することがよくあります。これにより、多くのプラスチックや熱に耐えられない既存の部品など、温度に敏感な材料への使用が妨げられる可能性があります。

目標に応じた正しい選択

CVDを選択することは、達成すべき特定の成果に基づいた決定です。その強みは、他の方法では実現できない特性が要求される場合に最も明らかになります。

- 極度の純度と原子レベルの制御が主な焦点である場合: CVDは、わずかな不純物がデバイスの故障を引き起こす可能性のある半導体などのアプリケーションにおける業界標準です。

- 複雑な形状を均一にコーティングすることが主な焦点である場合: 複雑なエンジン部品や多孔質の医療用スキャフォールドなどの部品に対する等厚膜を作成するCVDの能力が、その主要な利点です。

- 新規の機能性表面を作成することが主な焦点である場合: 金属からセラミック、ポリマーに至るまで、幅広い材料を堆積できるCVDの多用途性は、研究開発にとって理想的なツールとなります。

最終的に、化学気相成長法は、材料と表面をボトムアップで設計するための基本的なツールです。

要約表:

| 産業/アプリケーション | 主要なCVD用途 | 利点 |

|---|---|---|

| マイクロエレクトロニクス | チップ用の絶縁層、半導体層、導電層の堆積 | 極度の純度、精度、信頼性 |

| 航空宇宙・自動車 | タービンブレードやエンジン部品への超硬コーティングの適用 | 強化された耐久性、耐熱性、耐食性 |

| 太陽エネルギー | 太陽電池用のシリコン薄膜の製造 | 高い純度と大規模生産能力 |

| 医療機器 | 安全性のためにインプラントを生体適合性材料でコーティング | 生体適合性の向上と拒絶反応の低減 |

| 光学・ガラス | 反射防止層および低放射率層の作成 | 制御された光透過率とエネルギー効率 |

| 環境技術 | ろ過およびセンサー用のグラフェン膜の製造 | 効率的な水処理と高感度な化学物質検出 |

高度な高温炉ソリューションで研究室の能力を向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、最先端の機器を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、半導体製造、航空宇宙コーティング、医療機器開発などの分野で優れた結果を達成できるよう、お客様固有の実験要件を正確に満たすことができます。お客様のイノベーションを推進するために、当社のカスタマイズされたソリューションがどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン