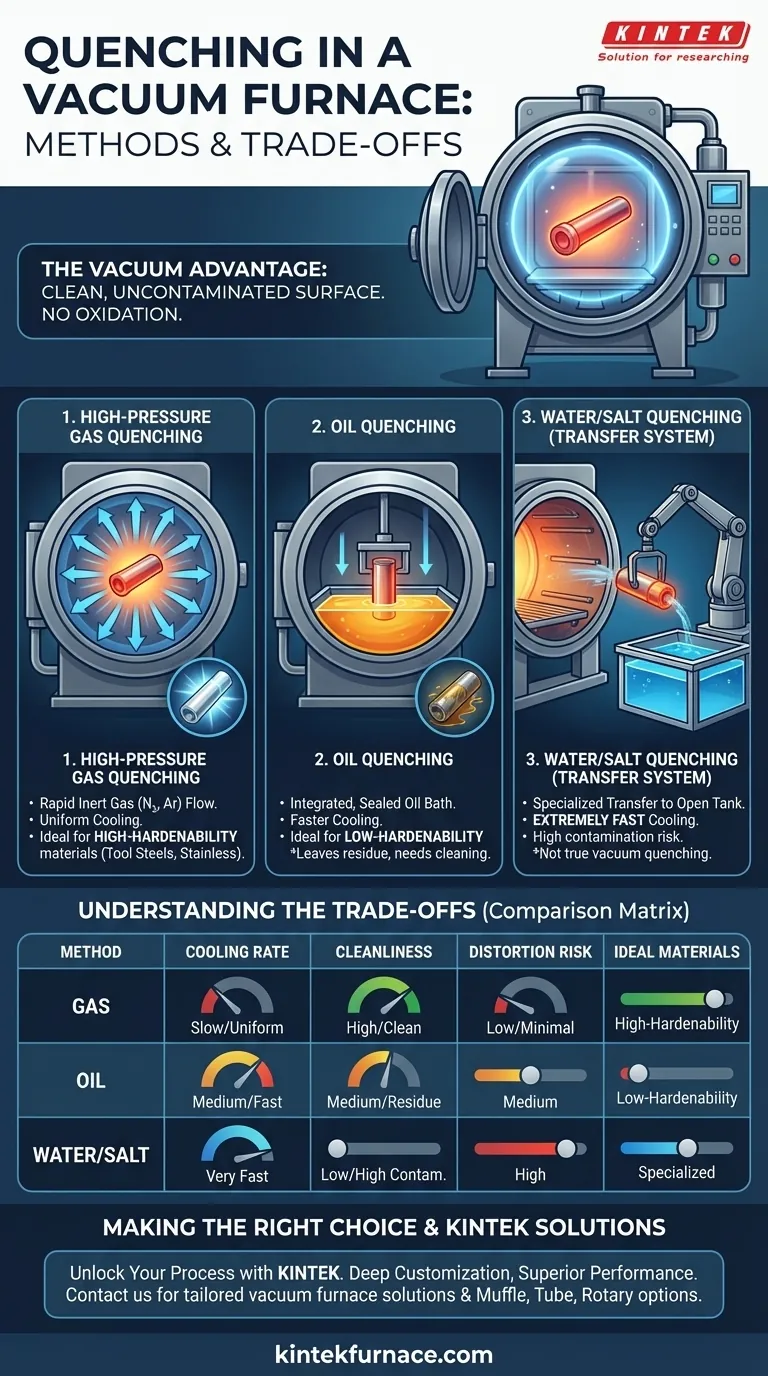

基本的に、真空炉では主に高圧不活性ガス焼き入れとオイル焼き入れのいくつかの種類の焼き入れが可能です。より稀ですが、ワークロードを真空加熱チャンバーから隣接する液体クエンチ槽に移動させることにより、水焼き入れやソルト焼き入れの機能が統合されている特殊なシステムもあります。

真空炉における焼き入れ方法の選択は、特定の冷却速度の必要性と、真空処理の主な利点である、きれいな汚染のない表面仕上げの達成とのバランスをとる重要な決定です。適切な方法は、材料の特性と最終的に望まれる特性に完全に依存します。

真空環境の目的

焼き入れについて調べる前に、そもそも部品が真空中で加熱される理由を理解することが重要です。その目標は、極めてクリーンで制御された雰囲気を作り出すことです。

なぜ真空中で加熱するのか?

酸素が存在する状態で金属を高温に加熱すると、酸化やスケールが発生します。真空は反応性ガスを除去し、これらの表面反応を防ぎます。

その結果、部品は光沢がありクリーンになり、多くの場合、その後の洗浄は不要になります。また、硬度と耐摩耗性を低下させる可能性のある鋼の表面からの炭素の損失である脱炭を防ぎます。

焼き入れの課題

課題は、真空で作り出されたクリーンな表面を損なうことなく、必要な硬度(「焼き入れ」)を達成するために部品を十分に速く冷却することです。

真空焼き入れ方法の内訳

焼き入れ方法は、所望の冶金構造を固定するのに十分速くなければなりませんが、真空プロセスの利点を維持するのに十分制御されている必要があります。

高圧ガス焼き入れ

これは、最新の真空炉で最も一般的で「ネイティブな」焼き入れ方法です。加熱後、チャンバーは高圧、高流量の不活性ガス、通常は窒素またはアルゴンですぐに再充填されます。

ファンがこのガスを高速で循環させ、部品を均一に冷却します。この方法は、工具鋼、高速度鋼、多くのステンレス鋼やチタン合金などの高い焼き入れ性を持つ材料に最適です。

オイル焼き入れ

焼き入れ性の低い鋼の場合、ガス焼き入れでは完全な硬度を得るのに十分速くない場合があります。これらの用途には、真空オイルクエンチ炉が必要です。

これらの炉には、加熱ゾーンの下または隣接するチャンバーに配置された統合された密閉オイル浴があります。加熱後、ワークロードは機械的に油中に降ろされて急速に冷却されます。これは密閉プロセスであり、加熱チャンバーの真空完全性が損なわれないことを保証します。

水および硝酸塩(ソルト)焼き入れ

水と溶融塩は、油よりもさらに速い冷却速度を提供しますが、反応性が高く揮発性です。これらを高温の真空チャンバーに直接導入すると、即座に真空が破壊され、装置が汚染されます。

したがって、真の「真空水焼き入れ」は存在しません。代わりに、システムは部品を真空中で加熱し、保護雰囲気下で別の開いたクエンチ槽に移送してから浸漬させます。これは、極端に高い冷却速度が譲れない特殊な用途にのみ使用される多段階プロセスです。

トレードオフの理解:ガス対液体

ガス焼き入れと液体焼き入れの選択は、一連の重要な工学的トレードオフを伴います。

冷却速度 対 焼き入れ性

材料の焼き入れ性は、完全な硬度を達成しながらどれだけゆっくり冷却できるかを決定します。

高焼き入れ性合金(A2工具鋼など)はガスで効果的に焼き入れできます。低焼き入れ性合金(1045鋼など)は、これらの材料が正しく変態するために必要な、油や水などの液体のより速い冷却速度を必要とします。

部品の清浄度

ガス焼き入れは最もクリーンな方法です。残留物を残さず、部品は炉から光沢のある状態で出てきて使用できる状態になります。

オイル焼き入れは、密閉システムで行われますが、部品に油の残留物を残すため、除去するための後続の洗浄または焼き戻しプロセスが必要です。

歪みと亀裂のリスク

高圧ガスは最も均一な冷却を提供し、熱応力および部品の歪みや亀裂のリスクを大幅に低減します。

液体クエンチはより積極的であり、部品全体に大きな温度勾配を生じさせ、内部応力と歪みの可能性を高める可能性があります。

用途に合った適切な選択を行う

コンポーネントの設計仕様を満たすためには、正しいクエンチ方法を選択することが不可欠です。

- 主な焦点が最大の清浄度と最小の歪みである場合:特に空冷工具鋼や複雑な形状の場合、高圧ガス焼き入れが優れた選択肢となります。

- 低合金鋼から中合金鋼で指定された硬度を達成することが主な焦点である場合:これらの材料が正しく変態するために必要なより速い冷却速度を提供するために、オイル焼き入れが必要になることがよくあります。

- 単純な炭素鋼の費用対効果の高い硬化が主な焦点である場合:真空処理はやりすぎである可能性があり、開放された水またはブラインクエンチ槽を備えた従来の雰囲気炉の方が適切である可能性が高いです。

最終的に、焼き入れ方法を材料固有の変態ニーズに合わせることが、熱処理を成功させる鍵となります。

概要表:

| 焼き入れ方法 | 主な特徴 | 理想的な材料 |

|---|---|---|

| 高圧ガス焼き入れ | クリーンで均一な冷却、歪みが最小限 | 工具鋼、高速度鋼、ステンレス鋼およびチタン合金 |

| オイル焼き入れ | より速い冷却、残留物除去が必要 | 低焼き入れ性鋼 |

| 水/ソルト焼き入れ | 非常に速い冷却、特殊な移送システム | 極端な冷却速度を必要とする材料 |

KINTEKの先進的な真空炉ソリューションで熱処理プロセスの可能性を最大限に引き出しましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室向け高温炉オプションを提供しています。当社の強力な深部カスタマイズ能力により、お客様の独自の実験要件に正確に対応し、優れた性能、清浄度、効率を実現することができます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがいかにお客様の焼き入れ用途を最適化し、材料の目標達成に貢献できるかをご相談ください!

ビジュアルガイド