発熱体セクションの接続には、溶接接合が最も優れており、最も信頼性の高い方法です。適切に実行された溶接は、母材と電気的にも機械的にも区別がつかない、単一の連続した冶金結合を形成します。圧着接合や圧力接合を使用することも可能ですが、時間の経過とともに故障する重大なリスクをもたらし、安全と見なされるためには広範な検証が必要になります。

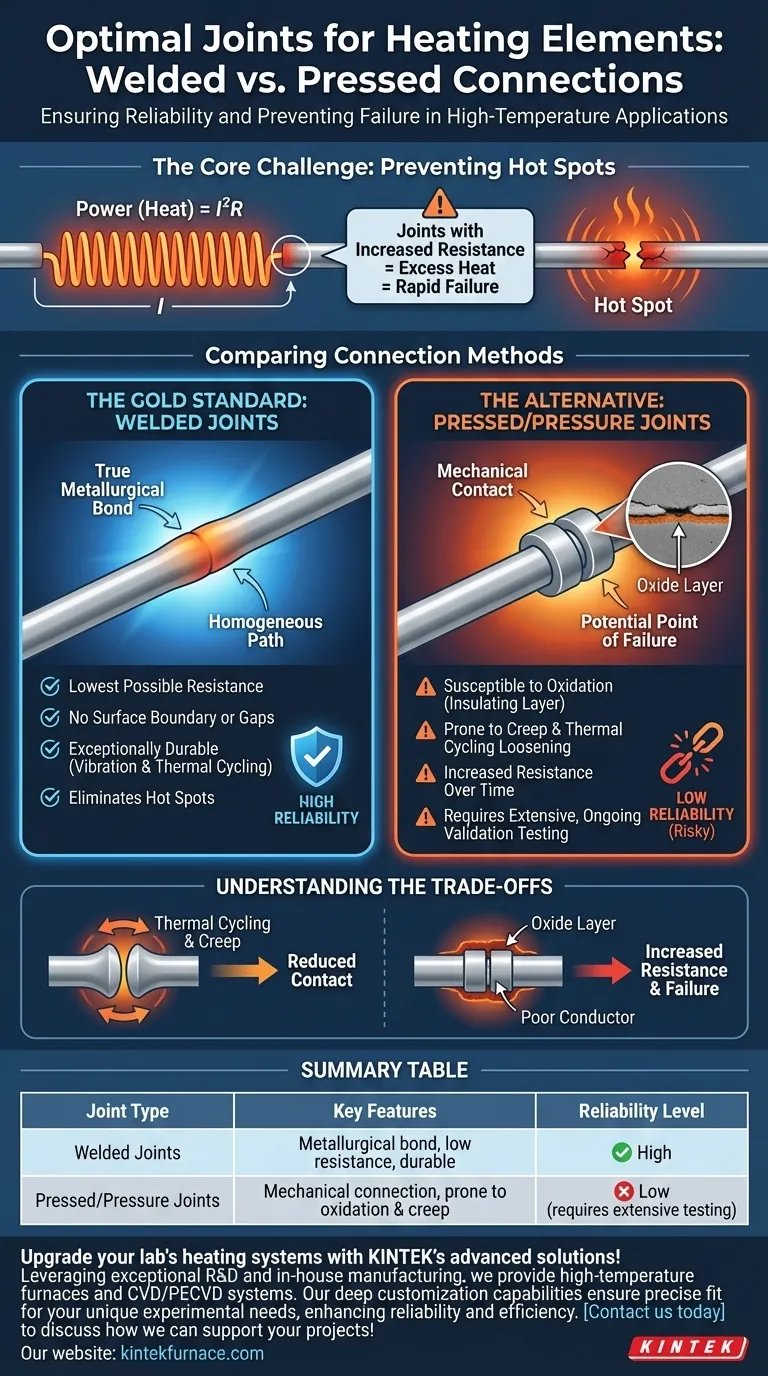

発熱体の接合における核心的な課題は、単に電気的な接続を行うことではなく、その接続が故障点になるのを防ぐことです。電気抵抗を増大させるいかなる接合部も過剰な熱を発生させ、急速な劣化と焼損につながります。

発熱体にとって接合部の完全性が重要である理由

適切な接合部を選択するには、まず発熱体の故障を支配する物理学を理解する必要があります。接合部はシステムの中でほぼ常に最も弱いリンクとなります。

故障の物理学:抵抗とホットスポット

発熱体を含むすべての導体は、電力(熱)= I²R(電流の二乗×抵抗)の公式に従って熱を発生させます。素子は、一貫した熱を発生させるために、その長さに沿って特定の均一な抵抗を持つように設計されています。

品質の悪い接合部は、はるかに高い抵抗の小さな点をもたらします。接合部での抵抗がわずかに増加するだけでも、その特定の箇所が素子の他の部分よりも著しく高温になる原因となります。この「ホットスポット」が壊滅的な故障の出発点となります。

目標:均質な電気経路

理想的な接合部は、素子線そのものと全く同じ電気抵抗と機械的特性を持っています。それは別個の部品ではなく、目に見えないシームレスな移行であるべきです。

これを達成することで、均一な加熱、予測可能な性能、最大の動作寿命が保証されます。接合部がこの理想に近づくほど、信頼性が高まります。

接続方法の比較

溶接と機械的圧着の選択は、真に均質な経路を作成するか、単に潜在的な故障点を管理するかという選択に帰着します。

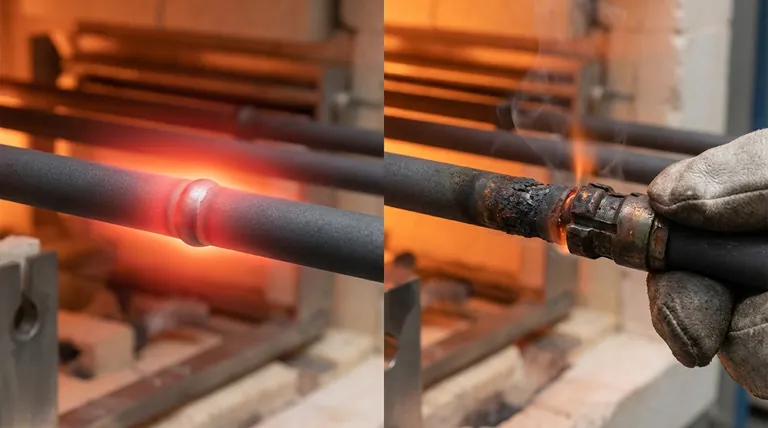

ゴールドスタンダード:溶接接合

溶接接合は、真の冶金結合を達成する唯一の方法です。2つの金属片が1つに融合され、それらの間の物理的な隙間や表面の境界がなくなります。

その結果、接合部の抵抗は可能な限り低くなり、母材とほぼ同一になります。したがって、ホットスポットを発生させず、振動や繰り返しの熱サイクルによるストレスに対して非常に耐久性があります。

代替手段:圧着接合または圧力接合

圧着接合や圧力接合(クリンプやボルト留めクランプなど)は、機械的な力に頼って2つの表面を押し付けます。電流はこの表面の境界を流れる必要があります。

新品の状態では適切に機能するかもしれませんが、時間の経過とともに劣化しやすいという本質的な性質を持っています。「徹底的なテスト」という言及は、それらの長期的な不安定性に対する重要な警告です。

トレードオフとリスクの理解

機械的接合を選択すると、適切に溶接された接続では存在しない故障モードが発生します。これらのリスクを理解することは、高い信頼性が求められるすべての用途にとって不可欠です。

酸化の避けられないリスク

動作温度では、圧力接合部の内部の金属表面が酸素にさらされます。これにより酸化膜が形成されます。ほとんどの金属酸化物は電気伝導性が悪いか、絶縁体ですらあります。

この絶縁層が蓄積するにつれて、接合部の抵抗が増加し、さらなる酸化を促進するホットスポットが発生します。この悪循環は、加熱用途における機械的接合部の故障の主な原因です。

熱サイクルとクリープの危険性

素子が加熱と冷却を繰り返すにつれて、金属は膨張と収縮を繰り返します。熱サイクルとして知られるこの絶え間ない動きは、機械的接合部を徐々に緩め、クランプ圧力を低下させる可能性があります。

さらに、高温下で一定の圧力がかかると、金属はクリープと呼ばれるプロセスでゆっくりと変形することがあります。これら両方の効果は、接触の減少、抵抗の増加、そして最終的な故障につながります。

「徹底的なテスト」の負担

圧力接合部を「徹底的にテストする」という義務は些細なことではありません。これは、最悪の条件下で製品の期待される全寿命をシミュレートする厳格な検証プログラムを必要とします。

これには、広範な熱サイクル、振動試験、および抵抗の監視が含まれ、それが安定したままであることを保証する必要があります。この検証に必要となるコストと時間は、圧力接合部を使用する初期の製造上の利便性を上回ることがよくあります。

用途に応じた適切な選択

あなたの決定は、製品に要求される信頼性と安全性のレベルによって推進される必要があります。

- 最大の信頼性、安全性、および製品寿命が主な焦点である場合: 溶接接合を使用してください。これは、接合部を主要な故障点として効果的に排除する唯一の方法です。

- 製造上の制約から圧着接合を検討している場合: その接合部が現場で早期に故障しないことを証明するために、厳格で費用のかかる継続的なテストプログラムに取り組む必要があります。

結局のところ、耐久性のある発熱体を設計するということは、すべての潜在的な故障点を最小限に抑えることを意味し、接続を確保するための最も効果的な方法はそれを溶接することです。

要約表:

| 接合タイプ | 主な特徴 | 信頼性レベル |

|---|---|---|

| 溶接接合 | 冶金結合、低抵抗、耐久性 | 高 |

| 圧着接合/圧力接合 | 機械的接続、酸化やクリープの影響を受けやすい | 低(広範なテストが必要) |

KINTEKの先進的なソリューションで研究室の加熱システムをアップグレードしましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供しています。当社の深いカスタマイズ機能は、お客様固有の実験ニーズに正確に適合し、信頼性と効率性を向上させます。プロジェクトをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード

- システム内の効率的な接続と安定した真空のための高性能真空ベローズ

- 研究室のための 1700℃高温マッフル炉

- 研究室のための 1800℃高温マッフル炉