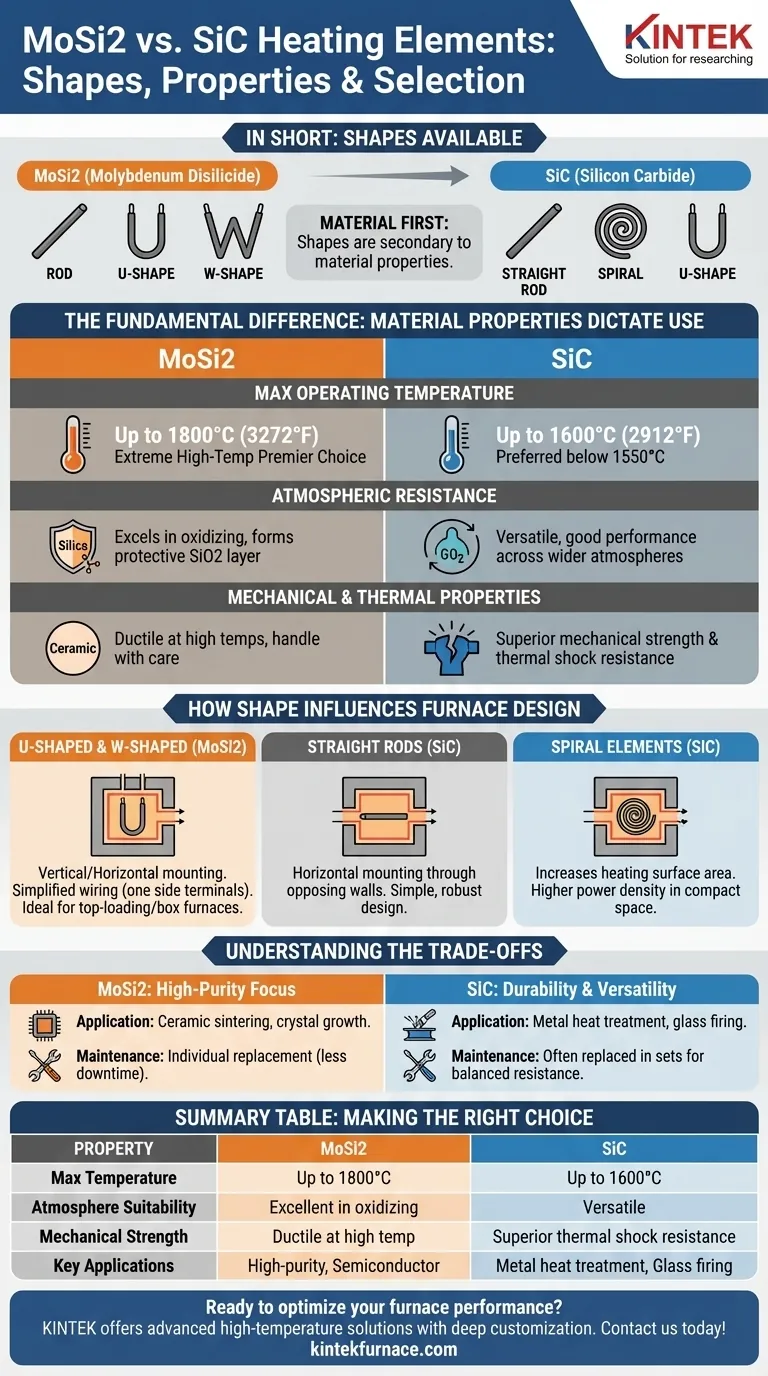

要するに、二ケイ化モリブデン(MoSi2)と炭化ケイ素(SiC)の発熱体はどちらも、特定の炉構成に適合するように設計された標準およびカスタムのさまざまな形状で提供されています。MoSi2は一般的にロッド、U字型、W字型の形状で入手可能です。SiC発熱体は通常、ストレートロッド、スパイラル発熱体、U字型として製造され、複雑なカスタム形状も利用できます。

形状の選択は、適切な材料を選択するというより重要な決定に次ぐものです。MoSi2とSiCの基本的な特性、つまり最大温度、雰囲気適合性、機械的強度が、どの材料が用途に適しているかを決定し、それが利用可能な形状の選択肢を狭めます。

根本的な違い:材料特性が用途を決定する

発熱体の形状を検討する前に、まず材料をプロセス要件に合わせる必要があります。MoSi2とSiCの物理的および化学的特性は明確に異なり、工業炉や実験炉での使用を規定します。

最大動作温度

最も重要な差別化要因は温度範囲です。MoSi2発熱体は、極めて高い温度用途向けに最高の選択肢であり、1800°C (3272°F)まで確実に動作できます。

SiC発熱体は最大動作温度が低く、通常1600°C (2912°F)が上限です。1550°C未満で一貫して動作するプロセスでよく好まれます。

雰囲気耐性

MoSi2は酸化雰囲気で優れています。高温では、表面に保護的な自己修復性の純粋なシリカ(SiO2)層を形成し、さらなる酸化を防ぎ、寿命を延ばします。

SiCはより汎用性が高く、純粋な酸化雰囲気ではないものを含む、より広い範囲の雰囲気で良好な性能を発揮します。その堅牢性により、より多様なプロセス環境で信頼性の高い選択肢となります。

機械的および熱的特性

SiCは優れた機械的強度と高い熱衝撃耐性を提供します。これにより、特に急速な加熱および冷却サイクル中に、より物理的に耐久性のある発熱体となります。

MoSi2はSiCと比較して高温でより延性がありますが、それでも注意して取り扱う必要があるセラミック材料です。その主な強みは、ピーク温度での並外れた安定性と劣化に対する耐性にあります。

形状が炉の設計に与える影響

適切な材料を選択したら、発熱体の形状は炉の設計において重要な要素となり、熱分布、電気接続、およびメンテナンスの容易さに影響を与えます。

一般的な形状とその目的

MoSi2に一般的なU字型およびW字型発熱体は、垂直または水平に取り付けられるように設計されています。その主な利点は、両方の電気端子が片側にあることで、特に上部積載式または箱型炉の場合、炉の構造と配線を簡素化することです。

SiCの標準であるストレートロッドは、シンプルで堅牢であり、通常、対向する炉壁を介して水平に取り付けられます。これは多くの一般的な炉タイプにとって簡単な設計です。

主にSiCで見られるスパイラル発熱体は、コンパクトな体積内で加熱表面積を増やすように設計されています。これにより、スペースが限られた設計でより高い電力密度とより効率的な熱伝達が可能になります。

カスタマイズと寸法

発熱体は万能な部品ではありません。適切な適合性と性能を確保するために、以下のものを含む正確な寸法で指定されます。

- 加熱ゾーン(D1/Le):活性加熱部分の直径と長さ。

- 冷却ゾーン(D2/Lu):より低い温度で動作する端子部分の直径と長さ。

- 中心距離(A):U字型またはW字型発熱体の脚間の間隔。

これらの寸法は、炉室の正確な要件を満たすようにカスタマイズできます。

トレードオフを理解する

発熱体の選択には、性能、コスト、および運用上の制約のバランスを取ることが含まれます。これらの要素を客観的に比較検討することが、長期的な成功の鍵となります。

用途とコスト

MoSi2は、セラミック焼結、結晶成長、半導体製造などの高純度、高温プロセスにおける標準です。そのコストは、その独自の温度能力によって正当化されます。

SiCは、金属熱処理、ガラス焼成、電子機器製造など、幅広い用途で使用される主力材料であり、その耐久性と汎用性により優れた価値を提供します。

メンテナンスと寿命

運用上の重要な違いはメンテナンスです。MoSi2発熱体は、1つが故障した場合でも個別に交換できるため、ダウンタイムと交換コストを最小限に抑えることができます。

多くの設計では、SiC発熱体は炉内のバランスの取れた電気抵抗を維持するためにセットで交換する必要がある場合があります。どちらのタイプでも、指定された制限内で発熱体を操作する方法を理解することが、寿命を延ばすために不可欠です。

用途に合った適切な選択をする

正しい発熱体を選択するには、まずプロセスの温度と雰囲気から始め、次に炉の物理的レイアウトを考慮します。

- 酸化雰囲気で極端な高温動作(1600°C以上)が主な焦点である場合:MoSi2は決定的であり、多くの場合唯一の選択肢です。

- 1600°C未満で運用上の汎用性と熱衝撃耐性が主な焦点である場合:SiCは優れた機械的耐久性を提供し、より広範な雰囲気条件に適しています。

- 炉の配線を簡素化し、個々の発熱体交換を可能にすることが主な焦点である場合:U字型またはW字型のMoSi2発熱体は、保守性において明確な利点を提供します。

最終的に、適切な発熱体を選択することは、材料の固有の強みを熱プロセスの正確な要求に合わせることです。

概要表:

| 特性 | MoSi2発熱体 | SiC発熱体 |

|---|---|---|

| 最大温度 | 最大1800°C | 最大1600°C |

| 一般的な形状 | ロッド、U字型、W字型 | ストレートロッド、スパイラル、U字型 |

| 雰囲気適合性 | 酸化雰囲気で優れる | さまざまな雰囲気で汎用性がある |

| 機械的強度 | 高温で延性がある | 優れた熱衝撃耐性 |

| 主な用途 | 高純度プロセス、半導体 | 金属熱処理、ガラス焼成 |

炉の性能を最適化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ機能があります。MoSi2またはSiC発熱体のいずれを使用する場合でも、最大の効率と耐久性を実現するために最適な形状と材料を選択するお手伝いをいたします。今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様のラボプロセスをどのように向上させることができるかを発見してください!

ビジュアルガイド