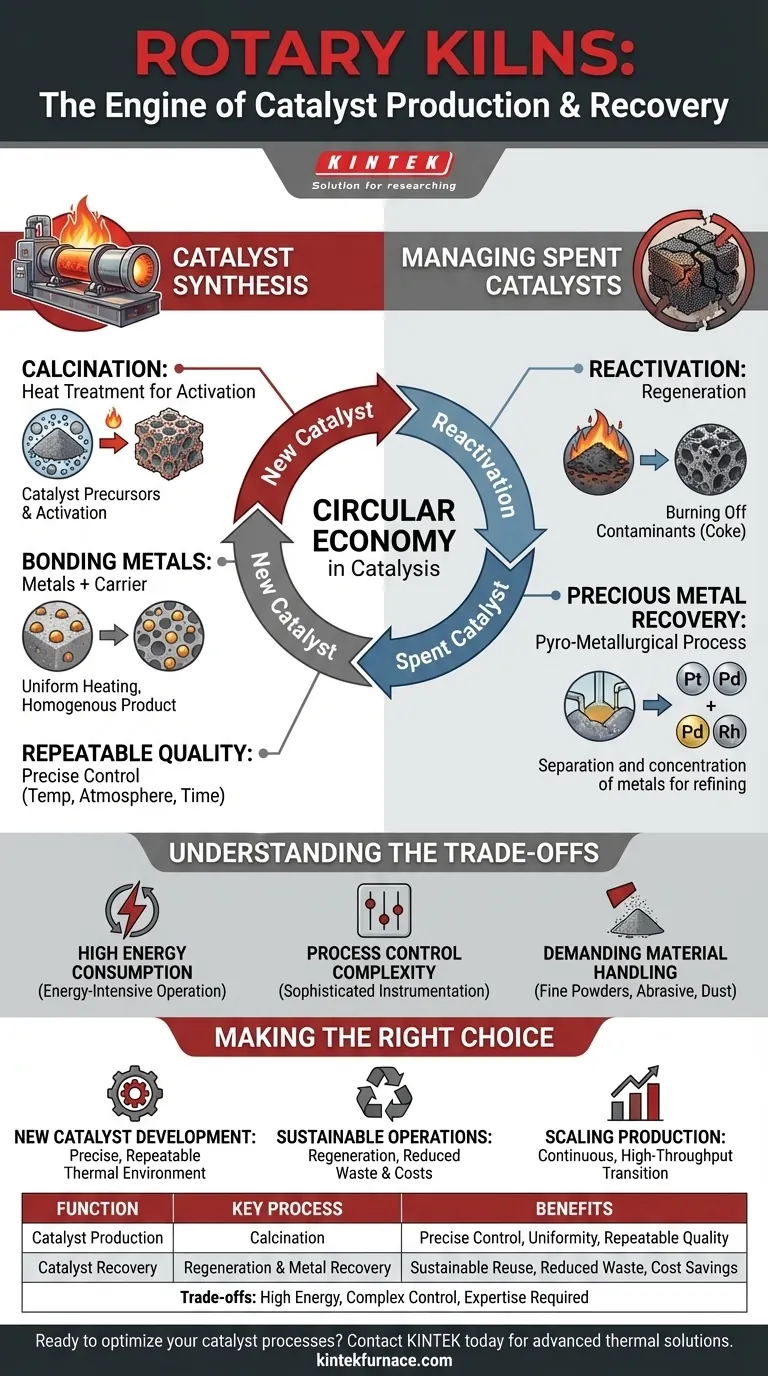

工業化学の世界において、ロータリーキルンは触媒の生成と再生の両方を推進する不可欠な熱処理装置です。これらは主に2つの機能を果たします。焼成と呼ばれる高温プロセスを通じて新しい触媒を製造することと、使用済み触媒から貴金属を回収または再生して再利用することで持続可能な管理を行うことです。この二重の役割により、これらは触媒のライフサイクル全体にとって不可欠なものとなっています。

触媒は限られた運用寿命を持つ高価値資産です。ロータリーキルンの核となる価値は、触媒を合成するだけでなく、触媒から価値を回収するために必要な正確で制御された熱環境を提供できることです。これにより、触媒における持続可能な循環型経済の礎となります。

触媒合成におけるキルンの役割

新しく効果的な触媒の生成は、特定の化学構造と結合を達成することにかかっています。ロータリーキルンは、これを工業規模で実現するために必要な正確な環境を提供します。

焼成の原理

焼成は、固体材料に化学的変化または相転移を誘発するために使用される熱処理プロセスです。触媒製造においては、材料を活性化するための重要なステップです。

キルンは触媒前駆体を正確な温度に加熱し、多くの場合、水分を飛ばし、塩を分解し、望ましい多孔質構造と活性な金属サイトを作り出します。

金属を担体に結合させる

ほとんどの触媒は、白金やパラジウムなどの活性金属成分が、担体と呼ばれる安定した多孔質支持材料上に分布しているものです。

ロータリーキルンでの焼成中、高温によってこれらの活性金属が担体にしっかりと結合します。キルンのゆっくりとした回転運動により、すべての粒子が均一に加熱され、均質で非常に効果的な最終製品が得られます。

再現性のある品質を確保する

触媒の有効性は、その製造条件に非常に敏感です。ロータリーキルンは、温度プロファイル、ガス雰囲気、材料の滞留時間といった主要な変数を精密に制御できます。

このレベルの制御により、すべての触媒バッチがまったく同じ仕様を満たし、厳しい産業用途で要求される再現性のある高品質の性能を提供します。

循環型経済のための使用済み触媒の管理

時間の経過とともに、触媒は汚染物質によって「使用済み」または不活性化されます。ロータリーキルンは、それらを修復するか、またはその貴重な成分を回収するための熱的な経路を提供し、廃棄物と経済的損失を最小限に抑えます。

再活性化と再生

多くの触媒の場合、不活性化は活性表面に炭素(コークス)またはその他の有機残留物が蓄積することによって引き起こされます。

ロータリーキルンは、酸素を含む制御された雰囲気中で使用済み触媒を加熱することにより、再生を行うことができます。このプロセスは、基礎となる触媒構造を損傷することなく汚染物質を慎重に燃焼させ、再利用のためにその活性を回復させます。

貴金属の回収

触媒が再生できない場合、多くの場合、含まれる貴重な金属を回収するために処理されます。これは、白金、パラジウム、ロジウム、またはその他の貴金属を使用する触媒に特に当てはまります。

ロータリーキルンは乾式冶金による回収を促進します。高温を使用して使用済み材料を処理し、貴重な金属を分離・濃縮して、精製後に新しい触媒の製造に再利用できるようにします。

トレードオフを理解する

不可欠である一方で、ロータリーキルンには運用上の複雑さがないわけではありません。効果的な導入のためには、トレードオフを明確に理解することが重要です。

高いエネルギー消費

焼成や金属回収に必要な高温で操作することは、エネルギー集約型です。エネルギーコストは、キルンベースのプロセスにおける運用予算の大部分を占めます。

プロセス制御の複雑さ

デリケートな触媒に必要な正確な熱的および雰囲気制御を達成するには、洗練された計装、制御システム、および運用上の専門知識が必要です。これは単純な「設定して忘れる」操作ではありません。

要求の厳しい材料ハンドリング

触媒材料は、微粉末であったり、研磨性があったり、粉塵が発生しやすかったりすることがあります。キルンの設計および関連する材料ハンドリングシステムは、安全で効率的な運用を確保するためにこれらの特性を考慮する必要があります。

目的に合った適切な選択をする

戦略的目標によって、ロータリーキルンの能力のどの側面があなたの運用にとって最も重要であるかが決まります。

- 新しい触媒開発に重点を置く場合:キルンの精密に制御された再現性のある熱環境を提供する能力は、合成を最適化するために最も重要です。

- 持続可能な運用に重点を置く場合:使用済み触媒の再生と貴金属の回収におけるキルンの役割が鍵となります。これにより、廃棄物と原材料コストが直接削減されます。

- 生産規模の拡大に重点を置く場合:ロータリーキルンの連続的で高スループットな性質は、実験室規模の合成から完全な工業生産への移行に理想的な技術です。

最終的に、ロータリーキルンの機能を習得することは、工業触媒の完全な循環型ライフサイクルを管理するための基本です。

概要表:

| 機能 | 主要プロセス | 利点 |

|---|---|---|

| 触媒製造 | 焼成 | 正確な温度制御、均一な加熱、再現性のある品質 |

| 触媒回収 | 再生&金属回収 | 持続可能な再利用、廃棄物の削減、コスト削減 |

| トレードオフ | 高エネルギー使用、複雑な制御 | 専門知識が必要だが、高いスループットを提供 |

高度な熱ソリューションで触媒プロセスを最適化する準備はできていますか? KINTEKは、卓越したR&Dと自社製造を活かし、マッフル炉、管状炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、さまざまな高温炉ソリューションを多様な研究室に提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確にお応えします。当社の専門知識がお客様の触媒製造と回収効率をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉