その核となる、炭化および活性化における間接加熱式ロータリーキルンの役割は、極めて高度に制御された無酸素の処理環境を提供することです。回転するキルンを外部から加熱することで、燃焼ガスを処理される材料から分離します。これは、炭素質材料を単に灰に焼却するのではなく、高純度の木炭や活性炭に変換するために必要な不可欠な条件です。

間接加熱式キルンの決定的な利点は、提供する熱だけでなく、保護する雰囲気にもあります。酸素欠乏または特別に調合された環境での精密な熱処理を可能にし、これは炭化および活性化の成功には不可欠です。

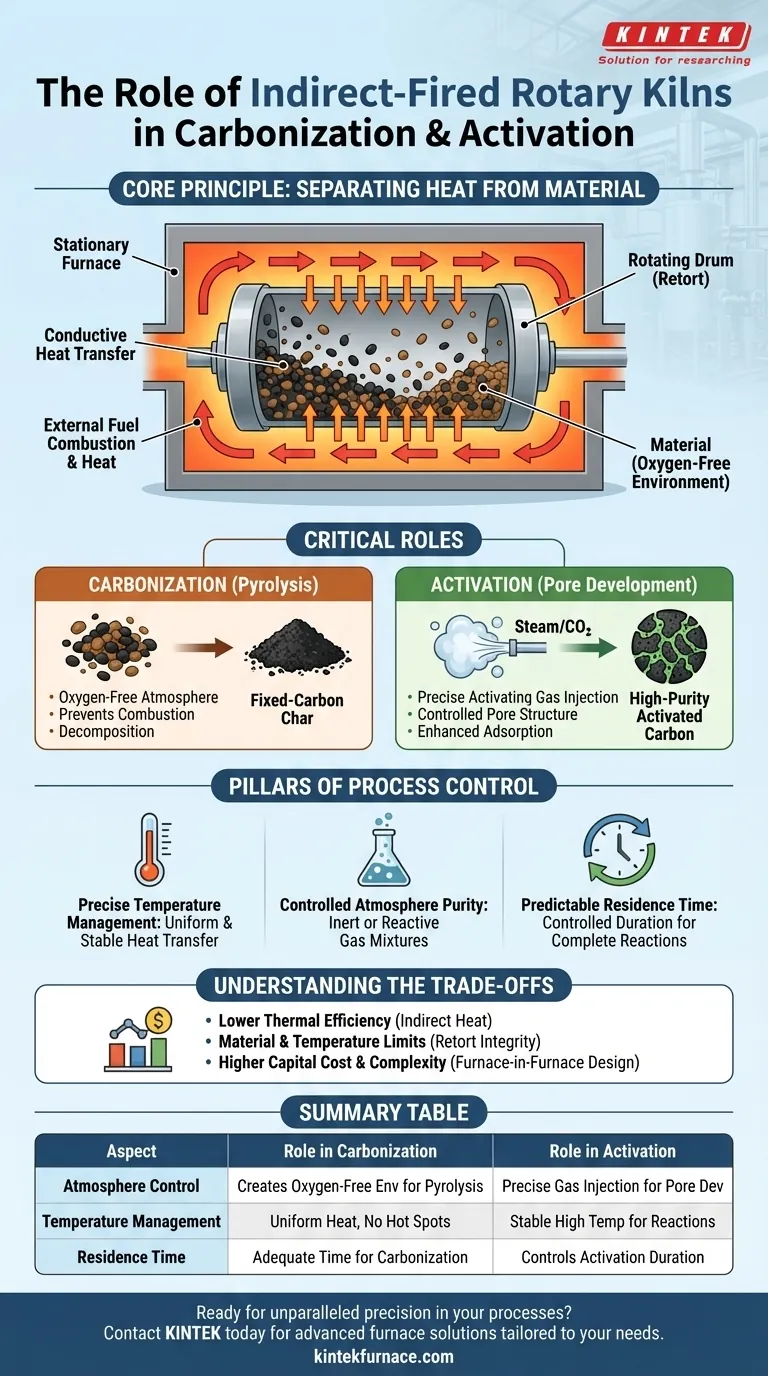

核心原理:熱と材料の分離

キルンの役割を理解するためには、まずその基本的な設計原理である、熱源とプロセス材料の意図的な分離を理解する必要があります。

間接加熱式キルンの仕組み

間接加熱式ロータリーキルンは、より大きな固定式炉内に完全に収められた回転ドラム(レトルト)で構成されています。

燃料は外側の炉内で燃焼し、回転ドラムの外面を加熱します。この熱は、ドラムの壁を介して内部で回転する材料に伝導によって伝達されます。この設計により、材料は炎や燃焼副産物に決して接触しません。

炭化における分離が重要な理由

炭化とは、熱分解の一種であり、不活性または酸素欠乏雰囲気下での高温での材料の熱分解です。

もし炭素質材料が直接燃焼の酸素豊富なガスにさらされた場合、それは単に燃焼してしまいます。間接キルンの設計は必要な無酸素環境を作り出し、材料が分解し、揮発性化合物を放出し、固定炭素の炭化物を形成することを可能にします。

活性化における不可欠な役割

活性化は、活性炭の広大な内部多孔質構造を発達させるプロセスであり、その強力な吸着能力を与えます。

これは通常、炭化された材料を、高温で蒸気や二酸化炭素などの酸化剤にさらすことで達成されます。間接キルンは、これらの活性化ガスを外部燃焼ガスによって希釈または汚染されることなく、精密な濃度でドラム内に注入することを可能にし、一貫した目的の多孔質発達を保証します。

プロセス制御の柱

雰囲気の分離は、他の重要なプロセス制御の利点が構築される基盤です。これらの機能が、この技術が高価値材料の変換に選ばれる理由です。

精密な温度管理

キルンは外部から加熱されるため、ドラムシェルは均一で安定した温度に達します。これにより、材料層全体に非常に一貫した穏やかな熱伝達が提供され、ホットスポットを防ぎ、均一な製品品質を保証します。

制御された雰囲気の純度

密閉された内部環境は、オペレーターに完全な制御を提供します。純粋な炭化のために窒素のような不活性ガスで満たすことも、制御された活性化のために特定の反応性ガス混合物(蒸気など)で満たすこともできます。このレベルの純度は、直接加熱システムでは不可能です。

予測可能な滞留時間

すべてのロータリーキルンと同様に、ドラムの回転速度とその傾斜角の組み合わせによって、滞留時間(材料が加熱ゾーン内で過ごす時間)が正確に決定されます。これにより、炭化または活性化反応が完了まで進行することが保証されます。

トレードオフの理解

高制御プロセスには理想的ですが、間接加熱設計には考慮すべき固有のトレードオフがあります。

熱効率

回転ドラムの厚い金属壁を介して熱を伝達することは、熱い燃焼ガスを材料層に直接通過させるよりも本質的に効率が低いです。これにより、同じ処理量に対して直接加熱の代替品と比較して、燃料消費量が高くなる可能性があります。

材料と温度の制限

回転ドラムは、非常に大きな熱的および機械的ストレスにさらされます。これにより、高価な高性能合金の使用が必要となり、レトルトの材料の完全性によって決定される最大達成可能なプロセス温度に実際的な上限が設けられます。

設備費用と複雑さ

「炉内炉」の設計は、直接加熱キルンよりも機械的に複雑です。これは通常、初期設備投資が高く、より厳しいメンテナンス要件につながります。

目標に合った正しい選択をする

間接加熱式ロータリーキルンを使用するという決定は、最終製品の要件と必要なプロセス制御のレベルに完全に依存します。

- 高純度の炭化または活性炭の生産に重点を置いている場合: 間接キルンが提供する絶対的な雰囲気制御は不可欠であり、譲れません。

- 吸着のための特定の多孔質構造の開発に重点を置いている場合: 活性化ガス濃度を正確に管理する能力があるため、間接キルンが優れた選択肢となります。

- 単純なバルク乾燥または体積削減(炭化ではない)に重点を置いている場合: 直接加熱キルンの高い熱効率と低コストの方が、より実用的な解決策となる可能性があります。

最終的に、間接加熱式キルンの選択は、他の方法では保証できないレベルの製品品質を達成するためのプロセス制御への投資です。

要約表:

| 側面 | 炭化における役割 | 活性化における役割 |

|---|---|---|

| 雰囲気制御 | 燃焼を防ぎ、固定炭素の炭化物を形成するために、熱分解のための無酸素環境を作り出す。 | 汚染なしで、目的の細孔発達のために活性化ガス(例:蒸気)の精密な注入を可能にする。 |

| 温度管理 | 均一な熱伝達を提供し、ホットスポットを防ぎ、一貫した材料分解を保証する。 | 制御された反応のために安定した高温を維持し、細孔構造の形成を促進する。 |

| 滞留時間 | 材料が完全に炭化反応するために、加熱ゾーンで適切な時間を過ごすことを保証する。 | 吸着能力と製品品質を最適化するために、活性化の期間を制御する。 |

炭化および活性化プロセスで比類ない精度を達成する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、実験室および産業用途向けに特化した高度な高温炉ソリューションを提供しています。当社の製品ライン—マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど—は、お客様独自の実験ニーズを満たす強力な詳細カスタマイズ機能を備えて設計されています。高純度活性炭の製造であろうと、材料変換の最適化であろうと、当社の専門知識は優れた制御と効率を保証します。今すぐお問い合わせください、信頼性の高いカスタマイズされたソリューションでプロセスを向上させる方法について話し合いましょう!

ビジュアルガイド

関連製品

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉