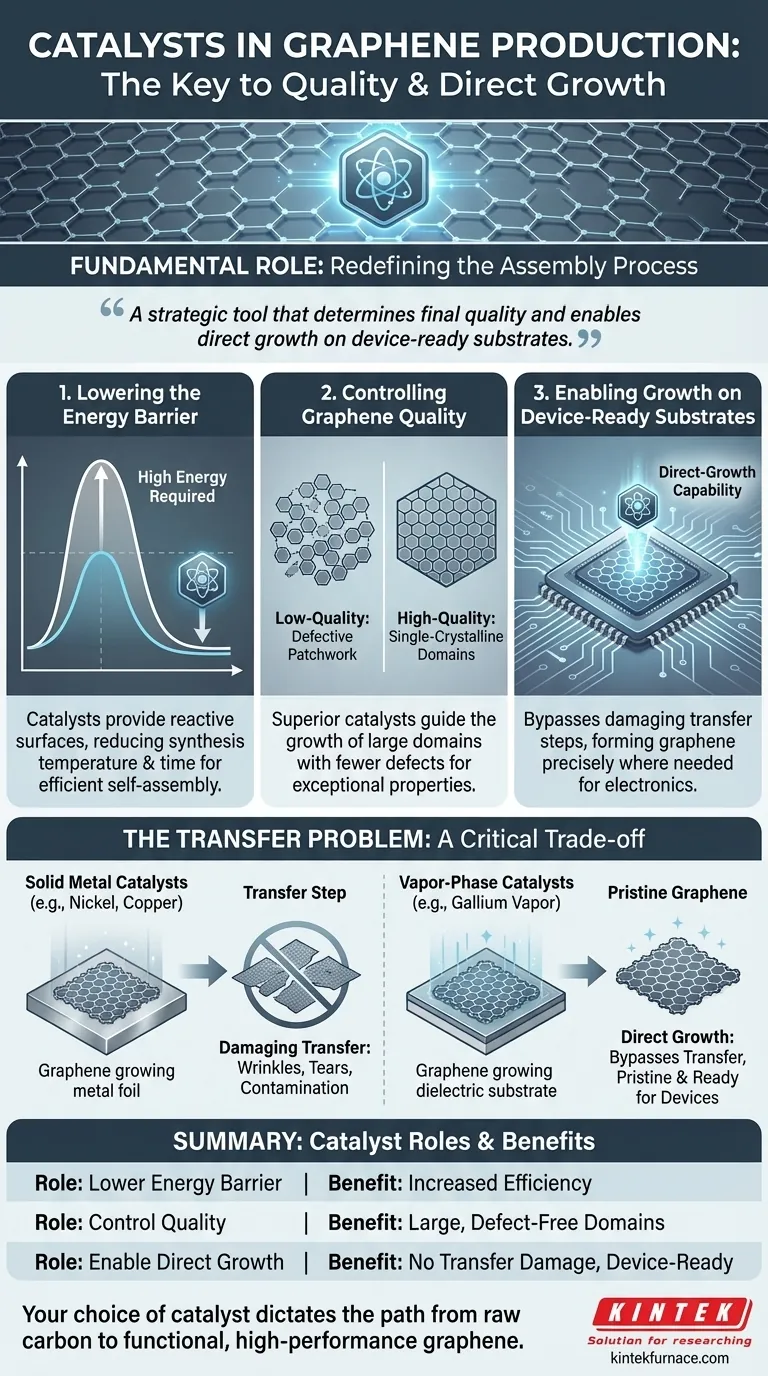

グラフェン製造において、触媒は物質の集合プロセスを根本的に変える不可欠な物質です。それらは、炭素原子を一様で単層の格子状に組織化するために必要なエネルギーを劇的に低下させ、電子デバイスに有用な基板上での高品質グラフェンの成長を可能にします。

触媒の主な役割は、単にグラフェン合成を加速することではありません。それは、グラフェンの最終的な品質を決定し、最も重要なこととして、デバイス対応の基板上での直接成長を可能にする戦略的なツールであり、それによって高性能な応用においてその性能を損なう損傷を伴う転写工程を回避します。

グラフェン成長における触媒の基本的な役割

触媒の重要性を理解するためには、まず完全なグラフェンを形成することの難しさを認識する必要があります。このプロセスは、個々の炭素原子を欠陥のない六角形のハニカム構造に誘導することを必要とします。

エネルギー障壁の低下

この完璧な原子格子を形成するには、エネルギー的に要求の厳しいプロセスが必要です。触媒は、炭素前駆体ガス(メタンなど)の分解と、結果として生じる炭素原子の適切な自己集合をより容易にする反応性表面または環境を提供します。

この触媒作用により、合成に必要な温度と時間が大幅に短縮され、プロセス全体がより効率的で実現可能になります。

グラフェン品質の制御

触媒の品質は、グラフェンの品質に直接反映されます。優れた触媒は、大規模な単結晶ドメインの成長を誘導します。

単結晶ドメインとは、途切れや位置ずれのない、連続した完璧な六角形格子の領域を指します。ドメインが大きいほど欠陥が少なくなり、グラフェンが知られている優れた電気的および熱的伝導性を達成するためには絶対に不可欠です。

デバイス対応基板上での成長を可能にする

おそらく現代の触媒の最も重要な役割は、**誘電体基板**(二酸化ケイ素やサファイアなどの絶縁体)上でのグラフェンの直接成長を可能にすることです。

触媒なしでは、これらの材料上にグラフェンを成長させることはほぼ不可能です。この直接成長能力は電子分野におけるゲームチェンジャーであり、トランジスタやその他のコンポーネントを構築するために必要な場所にグラフェンが形成されるためです。

主要な触媒的手法とその意味合い

触媒の選択とその適用方法は、最終製品の特性と製造プロセスの複雑さを決定します。

固体金属触媒(例:ニッケル、銅)

これは最も確立された手法であり、ニッケルや銅などの金属の薄い箔が触媒基板として機能します。グラフェンは金属の表面上で成長します。

この方法は大規模なグラフェンシートの製造には効果的ですが、大きな欠点があります。それは、グラフェンを金属箔から最終的なデバイス基板へ物理的に転写する必要があることです。

気相触媒(例:ガリウム蒸気)

ガス状触媒支援化学気相成長法(CVD)として知られるより高度な技術では、触媒は反応チャンバー内で蒸気として存在します。

この方法により、高品質のグラフェンを別の超平坦な誘電体基板上に直接成長させることができます。触媒は、基板に永久的に結合することなく反応を促進し、転写の問題をきれいに解決します。

インサイチュナノ粒子(例:鉄)

一部の用途では、鉄ナノ粒子などの触媒を炭素源と直接混合することができます。この「インサイチュ(その場)」法は、グラフェンがホスト材料内に埋め込まれたグラフェンベースの複合材料や粉末を作成するためによく使用されます。

トレードオフの理解:転写の問題

触媒的手法の違いは、完成したグラフェンを移動させるという課題を検討するときに明確になります。

固体触媒の課題

グラフェンがニッケルフォームや銅箔などの固体触媒上で成長した場合、それは最終的なターゲット上にあるわけではありません。それを慎重に金属から剥がし、シリコンウェハなどの基板に移動させる必要があります。

転写による損傷

この転写プロセスは、大量生産されるグラフェンの欠陥の主な発生源です。それはほぼ例外なく、しわ、裂け目、折り目、および化学的汚染を引き起こします。

これらの不完全さはグラフェンの電気的特性を著しく劣化させ、高性能電子機器やオプトエレクトロニクスでの使用を妨げます。

転写工程の回避

これが、ガス状触媒支援CVDなどの手法が非常に価値がある理由です。グラフェンを最終的な絶縁基板上で直接成長させることにより、それらは**損傷を伴う転写プロセスを完全に迂回します**。その結果得られるのは、デバイス製造に適した、きれいで高性能なグラフェンです。

目標に応じた適切な選択

あなたの応用の要件が、あなたの触媒戦略を導くべきです。単一の「最良の」方法はありません。特定の目的に対して最も適切なものがあるだけです。

- もしあなたの主な焦点が高性能電子機器である場合: ガス状触媒支援CVDが優れています。なぜなら、それは転写不要で高品質なグラフェンを誘電体基板上に直接生成するからです。

- もしあなたの主な焦点が感度の低い応用のための大規模フィルム生産である場合: 固体金属触媒上での従来のCVDは、成熟したスケーラブルな方法を提供しますが、転写プロセスによる性能低下を考慮に入れる必要があります。

- もしあなたの主な焦点がグラフェンベースの複合材料の作成である場合: ナノ粒子などのインサイチュ触媒は、合成中にグラフェンを他の材料内に直接埋め込むのに効果的です。

最終的に、あなたの触媒の選択は、原材料の炭素から機能的な高性能グラフェンに至るまでの道のりを直接決定します。

要約表:

| 触媒の役割 | 主な利点 | 一般的な手法 |

|---|---|---|

| エネルギー障壁の低下 | 合成温度と時間を短縮し、効率を向上させる | 固体金属(例:ニッケル、銅) |

| 品質の制御 | 欠陥の少ない大規模な単結晶ドメインを可能にする | 気相(例:ガリウム蒸気) |

| 直接成長の実現 | 転写ステップを迂回し、高性能電子機器のための損傷を防ぐ | インサイチュナノ粒子(例:鉄) |

テーラーメイドのソリューションでグラフェン製造を向上させる準備はできましたか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な高温炉システムを提供するために、卓越したR&Dと社内製造を活用しています。当社の深いカスタマイズ能力により、電子機器、複合材料、または大規模フィルムなど、お客様固有の実験ニーズとの正確な整合性が保証されます。今すぐお問い合わせいただき、触媒プロセスを最適化し、性能を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン