要するに、MoSi2発熱体の最近の進歩は、コア材料の根本的な変更ではなく、特殊な設計と材料グレードに焦点を当てています。この進歩により、過去の汎用エレメントを超え、特定の困難な産業用途向けに最適化された性能が提供されます。現代のMoSi2エレメントは、極端な温度、反応性雰囲気、および汚染が重大な懸念事項であるプロセスに合わせて調整されています。

重要な点は、MoSi2技術プラットフォームが成熟しているということです。最新のイノベーションは、材料を再発明することではなく、以前は対処が困難または不可能であった特定の高価値の問題を解決するために、その製造と設計を洗練することにあります。

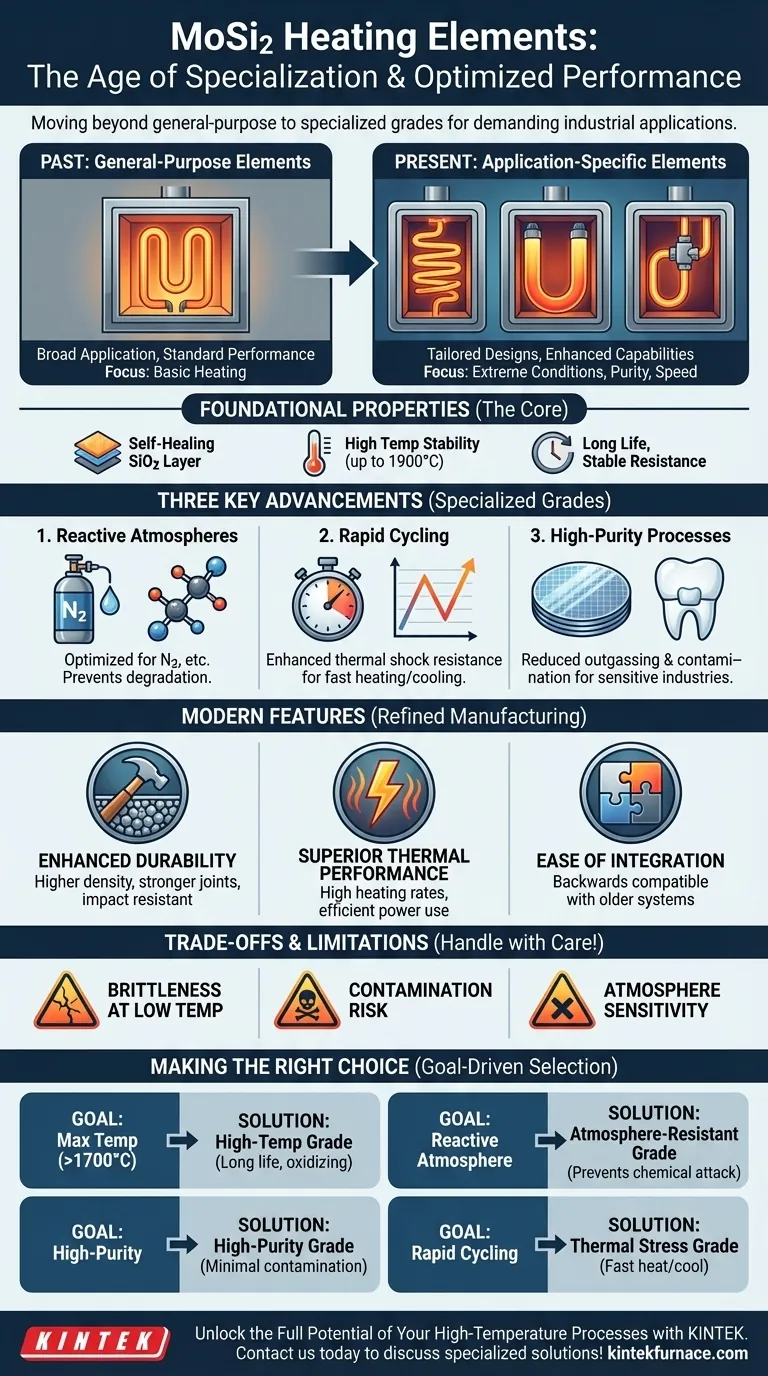

汎用エレメントから用途別エレメントへの移行

二ケイ化モリブデン(MoSi2)は、長年にわたり高温電気加熱のベンチマークでした。コアとなる価値提案は同じですが、技術はますます要求の厳しいプロセス要件を満たすために進化してきました。

MoSi2の基本的な特性

MoSi2エレメントの基盤は、酸化性雰囲気中で加熱されると、表面に保護的な自己修復性のアモルファスシリカ(SiO2)層を形成する独自の能力です。

この保護層が、材料にその特徴的な利点を与えます。

- 高温安定性:炉内温度1600°Cから1700°Cで連続運転が可能で、エレメント表面温度は最大1900°Cに達します。

- 長寿命:特に1500°C以上で正しく操作された場合、炭化ケイ素(SiC)などの代替品よりも著しく長持ちします。

- 安定した抵抗:MoSi2の電気抵抗は経年変化が少なく、一貫した予測可能な電力出力を保証します。

コアとなる進歩:最適化されたグレードと形状

最近の進歩は、標準エレメントでは機能しないような特定の過酷な環境向けに設計されたエレメントの開発によって定義されます。

- 反応性雰囲気向け:窒素などの反応性雰囲気中で高温で機能するように最適化された新しい設計は、標準エレメントを劣化させる可能性があります。

- 急速サイクル向け:実験用試験炉や高温焼結など、急速な加熱と冷却を必要とする用途向けに、熱衝撃による早期故障を起こすことなく、特殊なエレメントが利用可能になりました。

- 汚染に敏感なプロセス向け:半導体製造や歯科用ジルコニア焼結など、アウトガスやエレメントの剥離が製品を台無しにする可能性がある産業向けに、高純度グレードが開発されました。

現代のMoSi2エレメントの主な特徴

これらの用途別設計は、製造プロセスの改良によって可能になり、優れた物理的および熱的特性を持つエレメントが実現しました。

強化された耐久性と密度

現代のエレメントは、より高い材料密度(+/- 5%の気孔率)と洗練された結晶粒構造を特徴としています。これにより、優れた物理的強度(350 MPaの曲げ強度)と耐薬品性が得られます。

主要な製造上の進歩は、端子と加熱セクションに特殊なジョイント成形プロセスを使用することであり、設置または操作中の損傷を受けにくい、より強く、より耐衝撃性のあるエレメントを作成します。

優れた熱性能

現代のMoSi2エレメントの高い電気伝導率と洗練された材料特性により、比較的低い消費電力で非常に高い加熱速度が可能になります。この効率は、生産速度と運用コストの両方にとって重要です。

統合と交換の容易さ

実用的な大きな利点は、新しい高度なエレメントが通常、古いエレメントと互換性があることです。これにより、すべての発熱体を一度に完全に交換することなく、炉を段階的にアップグレードできます。

トレードオフと制限の理解

利点があるにもかかわらず、MoSi2エレメントの選択と使用には、その動作限界を明確に理解する必要があります。これらを無視すると、早期故障につながる可能性があります。

低温での脆性

ほとんどのセラミック系材料と同様に、MoSi2は室温では脆く壊れやすいです。輸送、取り扱い、設置の際には、機械的衝撃を避けるように注意する必要があり、これにより簡単に破損する可能性があります。

汚染による故障のリスク

MoSi2エレメントは、特定の汚染物質による化学的攻撃に非常に敏感です。技術者は炉を正しく維持し、反応性化合物を導入しないようにする必要があります。

一般的な故障モードは、「塗装された」または着色されたジルコニアが適切に乾燥されずに焼成されたときに発生し、エレメントの保護シリカ層を攻撃する蒸気を発生させます。

雰囲気への感度

反応性雰囲気向けの特殊なグレードは存在しますが、標準のMoSi2エレメントは酸化性環境向けに設計されています。還元性または窒素が豊富な雰囲気で間違ったタイプのエレメントを使用すると、急速な劣化と故障につながります。

目標に合った適切な選択をする

適切なMoSi2発熱体を選択することは、もはや画一的な決定ではありません。あなたのプロセス目標があなたの選択を決定するはずです。

- 最高の温度(>1700°C)に到達することが主な焦点である場合:最大の熱負荷と酸化性雰囲気での長寿命のために設計された高温グレードを選択してください。

- 反応性または変化する雰囲気での操作が主な焦点である場合:エレメントの化学的劣化を防ぐために、特殊な雰囲気耐性グレードを選択する必要があります。

- 高純度プロセスでの汚染を最小限に抑えることが主な焦点である場合:アウトガスと粒子剥離を減らすために特別に製造された高純度、高密度エレメントを選択してください。

- 急速な熱サイクルが主な焦点である場合:実験室や高度な焼結炉で一般的な高い熱応力に耐えるように特別に設計されたエレメントを選択してください。

最終的に、これらの進歩を活用するには、特定の用途に適切な特殊エレメントを合わせることが必要です。

概要表:

| 進歩の種類 | 主な特徴 | 対象用途 |

|---|---|---|

| 反応性雰囲気グレード | 窒素が豊富な環境向けに最適化され、劣化を防ぐ | 反応性ガスを使用する産業プロセス |

| 急速サイクル設計 | 強化された熱衝撃耐性、高速加熱/冷却をサポート | 実験用試験炉、高温焼結 |

| 高純度グレード | アウトガスと粒子剥離を低減、汚染を最小限に抑える | 半導体製造、歯科用ジルコニア焼結 |

| 強化された耐久性 | 高密度、洗練された結晶粒構造、より強力なジョイント | 高応力環境、寿命の向上 |

KINTEKで高温プロセスの可能性を最大限に引き出す

研究室で極端な温度、反応性雰囲気、または汚染の問題に直面していませんか?KINTEKは、卓越した研究開発と社内製造を活用し、お客様独自のニーズに合わせた高度なMoSi2発熱体を提供します。マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様の実験要件を正確に満たす強力な深いカスタマイズ機能によって補完されています。

今すぐお問い合わせください。当社の特殊なソリューションがお客様の効率とパフォーマンスをどのように向上させることができるかについてご相談ください!

ビジュアルガイド