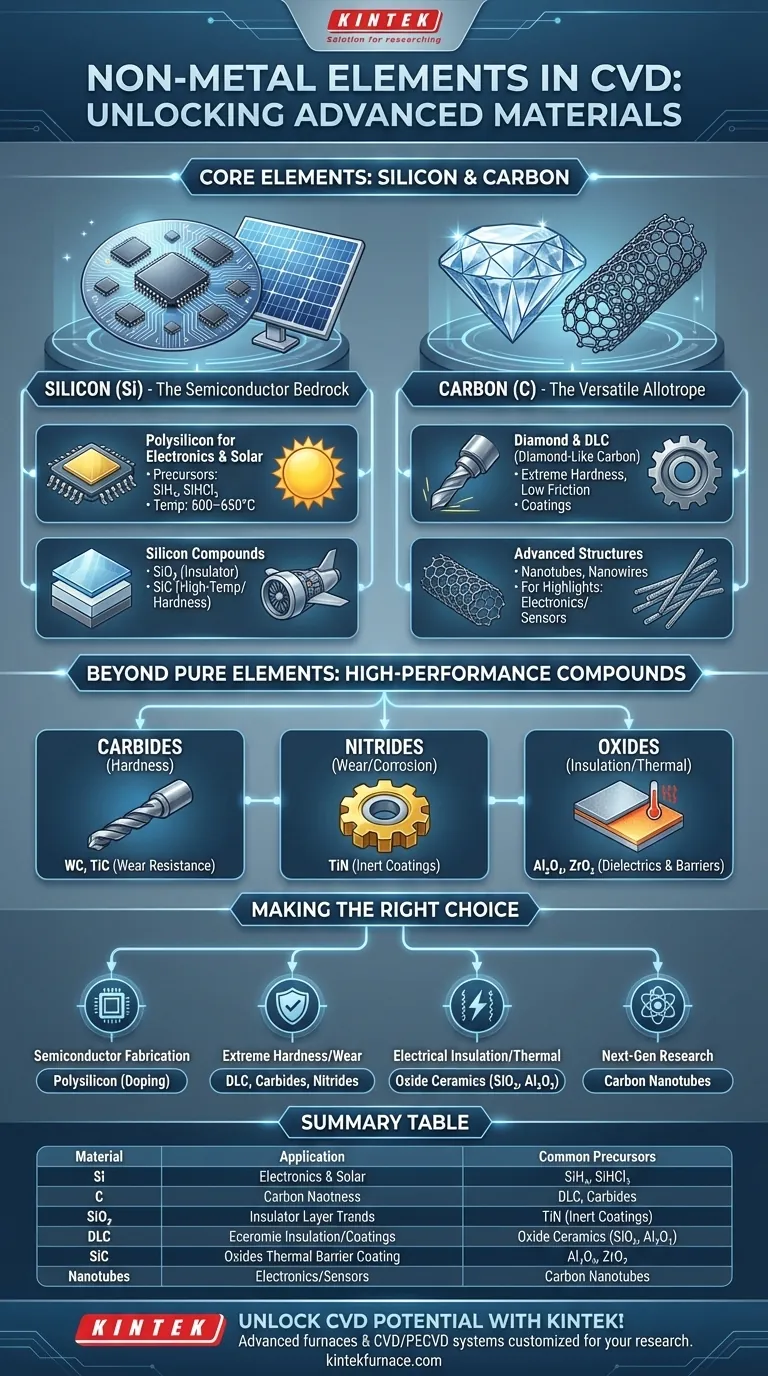

本質的に、化学気相成長(CVD)を用いて成膜される最も一般的な非金属元素は、シリコン(Si)と炭素(C)です。これら2つの元素は、マイクロチップのシリコンウェハーから高性能ツールのダイヤモンドライクカーボンコーティングに至るまで、現代の技術に不可欠な膨大な種類の材料の基盤を形成しています。

CVDの真の力は、純粋な元素を成膜するだけでなく、化学と構造を正確に制御して、不可欠な半導体、絶縁体、超硬セラミックスを含む、幅広い非金属化合物や同素体を生成する能力にあります。

CVDにおけるシリコンの中心的役割

シリコンは、CVDによって成膜される最も重要な元素であると言えます。その主な理由は、半導体産業全体の基礎を築いているためです。

電子機器および太陽光発電用ポリシリコン

多結晶シリコン、またはポリシリコンは、集積回路(CMOSデバイス)および光起電性太陽電池の製造における重要な材料です。

通常、シラン(SiH₄)やトリクロロシラン(SiHCl₃)などの前駆体ガスを用いて、600~650°Cの温度で低圧CVD(LPCVD)システムで成膜されます。リン化水素やヒ化水素などのドーパントガスを成膜中に導入することで、材料の電気的特性を正確に調整できます。

絶縁および保護用シリコン化合物

CVDは、重要なシリコン化合物の製造にも使用されます。二酸化ケイ素(SiO₂)は優れた電気絶縁体(誘電体)であり、マイクロチップ内の部品を絶縁するために不可欠です。

一方、炭化ケイ素(SiC)は、その極度の硬さと高温での安定性で知られるセラミックスであり、航空宇宙やパワーエレクトロニクスなどの要求の厳しい用途に適しています。

炭素の比類なき多様性

炭素が異なる構造(同素体)を形成する能力は、耐摩耗性コーティングから次世代エレクトロニクスまで、CVD応用のための非常に多様な元素となっています。

ダイヤモンドおよびダイヤモンドライクカーボン(DLC)

CVDは、合成ダイヤモンドおよびダイヤモンドライクカーボン(DLC)の薄膜を製造できます。これらの材料は、その極度の硬度、低摩擦、および化学的不活性のために評価されています。

切削工具、自動車エンジン部品、医療用インプラントの保護コーティングとして広く使用されており、寿命と性能を劇的に向上させます。

高度な炭素構造

CVDの精度により、ユニークな特性を持つ複雑な炭素構造の成長が可能になります。カーボンナノチューブやナノワイヤーは、並外れた強度と電気伝導度を持つ材料の例であり、エレクトロニクス、複合材料、センサーにおける将来の応用において計り知れない可能性を秘めています。

トレードオフを理解する:元素 vs. 化合物

純粋な非金属元素のみに焦点を当てることは、より大きな全体像を見失うことになります。CVDの主要な工業的強みは、高性能な非金属化合物を形成する能力にあります。

極度の硬さのための炭化物

炭素と金属の化合物である炭化物は、非常に硬いです。タングステンカーバイド(WC)やチタンカーバイド(TiC)などの材料は、工具や工業部品に成膜され、優れた耐摩耗性を提供します。

耐摩耗性および耐腐食性のための窒化物

同様に、窒化物である窒化チタン(TiN)は、硬質で不活性なコーティングとして使用されます。これらは耐摩耗性だけでなく、腐食に対するバリアも提供し、特徴的な金色の外観で認識されることがよくあります。

誘電体および熱バリアのための酸化物

酸化物セラミックスであるアルミナ(Al₂O₃)やジルコニア(ZrO₂)は、ジェットエンジンなどの高温環境での電気絶縁体および熱バリアコーティングとして、CVDを介して成膜されます。

目標に合った適切な選択をする

非金属CVD材料の選択は、達成する必要のある最終的な特性によって完全に決定されます。

- 半導体製造が主な焦点の場合:高純度ポリシリコンを成膜し、制御されたドーピングを通じてその特性を調整します。

- 極度の硬度と耐摩耗性が主な焦点の場合:DLCのような炭素膜や、タングステンカーバイド、窒化チタンのような複合セラミックスが最良の選択肢です。

- 電気絶縁または熱バリアが主な焦点の場合:二酸化ケイ素やアルミナなどの酸化物セラミックスを検討する必要があります。

- 次世代材料研究が主な焦点の場合:カーボンナノチューブのような高度な構造の合成は、探求のフロンティアを提供します。

最終的に、特定の非金属薄膜(元素、同素体、化合物にかかわらず)を理解することが、アプリケーションに最適な性能を引き出す鍵となります。

要約表:

| 元素/化合物 | 主な用途 | 一般的なCVD前駆体 |

|---|---|---|

| シリコン (Si) | 半導体、太陽電池 | シラン (SiH₄)、トリクロロシラン (SiHCl₃) |

| 炭素 (C) | 硬質コーティング、エレクトロニクス | メタン (CH₄)、アセチレン (C₂H₂) |

| 二酸化ケイ素 (SiO₂) | 電気絶縁 | 酸素とシラン |

| ダイヤモンドライクカーボン (DLC) | 耐摩耗性コーティング | 炭化水素ガス |

| 炭化ケイ素 (SiC) | 高温用途 | メタンとシラン |

| カーボンナノチューブ | 先進エレクトロニクス、センサー | 炭素含有ガス |

KINTEKでラボのCVDの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムがあり、すべてお客様独自の実験要件を正確に満たす強力な詳細カスタマイズ機能によって支えられています。半導体、耐摩耗性コーティング、次世代材料など、どのような分野に取り組んでいる場合でも、KINTEKは信頼性の高い高性能ソリューションを提供します。今すぐお問い合わせください。お客様の研究および生産プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉