その核となる部分で、真空炉は熱伝達の方法を根本的に変え、超高純度な環境を作り出すことで、優れた効率を実現します。空気を加熱し、大気汚染と戦うことでエネルギーを浪費する従来の炉とは異なり、真空炉は空気を排除し、非常に的を絞った放射加熱、優れた断熱性、そして二次的な清掃作業なしでよりクリーンで高品質な部品を生産するプロセスを可能にします。

真空炉の真の効率は、単なる省エネルギーにとどまりません。それはプロセス制御にかかっています。大気を排除することで、対流や酸化のような制御不能な変数を排除し、より正確で再現性があり、材料的に優れた結果をより少ない無駄で生み出すことができます。

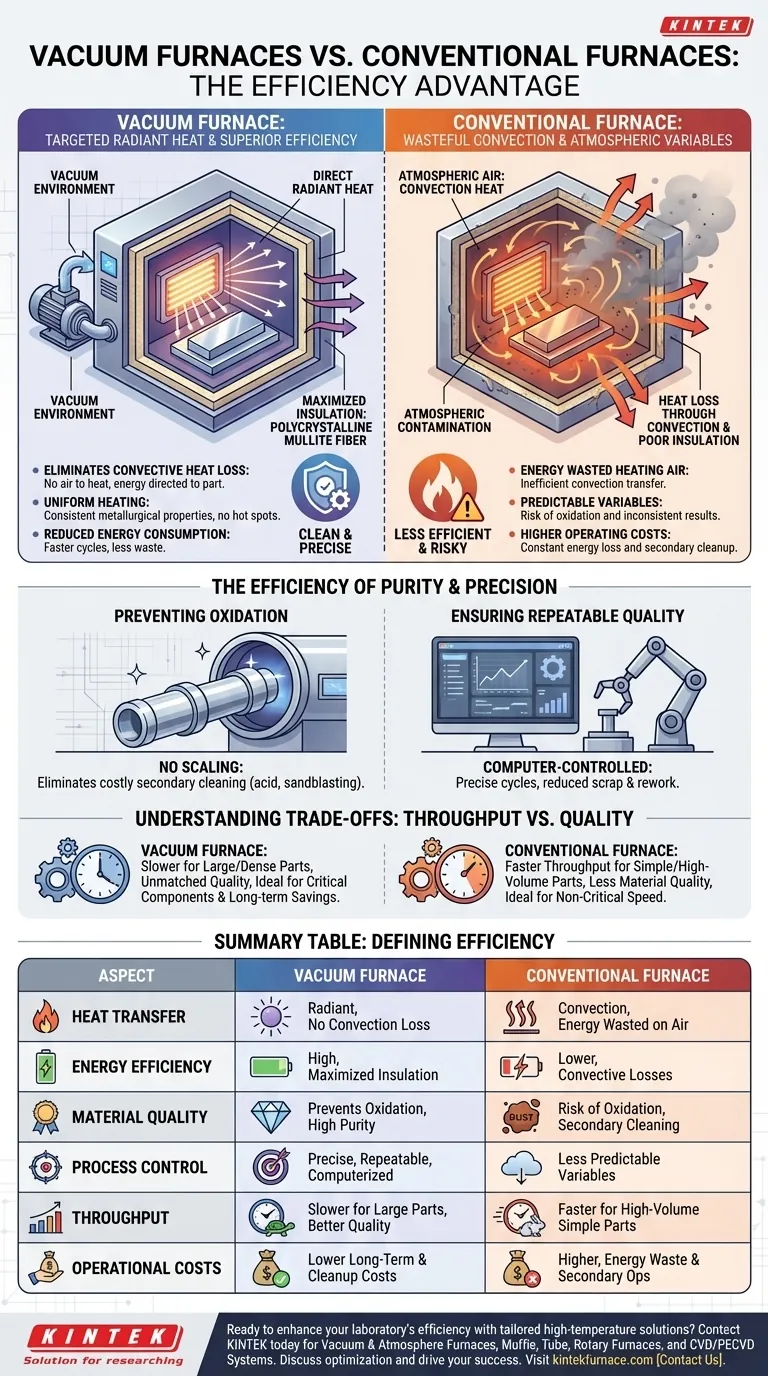

真空が熱伝達のルールをどのように変えるか

従来の炉は空気中で動作し、空気という媒体は対流によって熱を予測不能に伝達します。真空炉はこの媒体を取り除き、効率が偶発的ではなく設計された環境を作り出します。

対流による熱損失の排除

従来の炉では、炉室内の空気を加熱するためにかなりの量のエネルギーが浪費されます。この加熱された空気は、対流を介してワークピースにエネルギーを伝達しますが、炉壁にもその熱を伝達し、絶えずエネルギー損失を引き起こします。

炉室を真空にすることで、真空炉は対流による熱伝達をほぼ完全に排除します。加熱する空気分子がほとんどないため、エネルギーのほぼすべてが重要な部分である部品自体に向けられます。

直接的な放射熱に焦点を当てる

対流が除去されると、熱伝達は主に熱放射を介して行われます。これは、発熱体からワークピースへの直接的な視線によるエネルギー伝達です。

これにより、部品が放射エネルギーで均一に覆われるため、非常に均一な加熱が可能になります。この精度により、ホットスポットが防止され、材料全体で一貫した冶金特性が保証されます。これはプロセス効率の重要な尺度です。

断熱性能の最大化

断熱材の有効性は真空中で劇的に向上します。高品質の多結晶ムライト繊維などの材料は、熱伝導率が低いため使用されます。

真空中では、断熱材を通して熱を移動させる空気が存在しないため、その性能は最大化されます。二重構造の炉殻のような特徴と組み合わせることで、発生した熱が炉室内に留まることを確実にし、より速い加熱サイクルを可能にしながら、全体のエネルギー消費量を削減します。

純粋さと精度の効率

熱力学以外に、真空炉の効率はその出力の品質に由来します。制御された環境は、従来のプロセスで時間とお金を要する問題を防止します。

酸化と汚染の防止

真空の最も明白な利点は、酸素やその他の大気汚染物質が存在しないことです。これにより、熱処理中の金属部品の表面酸化(スケール形成)が防止されます。

これは大規模な効率向上です。酸洗、サンドブラスト、またはスケール層を除去するための機械加工といった、費用がかかり時間のかかる二次的な作業が不要になり、労働力、時間、原材料を節約できます。

再現性の高い高品質な結果の保証

最新の真空炉は、高度なコンピュータ制御プロセスを使用しています。大気変数が存在しないため、加熱ランプから温度保持、冷却まで、サイクルのあらゆる段階で極めて正確かつ再現性の高い制御が可能です。

このレベルの制御により、すべての部品が必要な冶金特性を達成し、不良率と手直し作業の必要性を大幅に削減します。この再現性は、高価値部品の生産効率にとって極めて重要です。

トレードオフの理解:スループット対品質

エネルギー使用と最終品質において非常に効率的である一方で、真空炉がすべての用途にとって常に最速の選択肢であるとは限りません。

加熱速度のニュアンス

真空炉のチャンバーは、優れた断熱性により急速に加熱できます。ただし、大きく密度の高いワークピースの加熱は、従来の炉よりも時間がかかる場合があります。

これは、完全に放射に依存しているためです。従来の(または雰囲気)炉は対流を使用し、加熱された空気を動かすことで、複雑な形状や大きな部品に熱をより迅速に伝達できます。たとえ全体的なエネルギー効率は劣るとしてもです。

総サイクル時間

真空プロセス自体が時間を追加します。加熱サイクルを開始する前に高真空を引くこと、そしてその後、制御された冷却のために不活性ガスをチャンバーに再充填することは、総生産サイクルに数分を追加します。

このため、単純で低コストの部品の大量生産では、連続コンベアベルト式雰囲気炉の方が、部品あたりの効率は低いものの、より高いスループット(1時間あたりの部品数)を提供する場合があります。

目標に合わせた正しい選択

「効率」という言葉は、あなたの主要な目的に応じて定義されるべきです。真空炉の利点は明確ですが、特定の生産目標と一致する場合に最も大きな影響を与えます。

- 主な焦点が材料の純度と品質である場合:真空炉は比類のないものであり、酸化を排除し、重要な部品に対して正確で再現性の高い冶金結果を保証します。

- 主な焦点が長期的なエネルギー効率である場合:真空炉の優れた断熱性と対流による熱損失の排除により、サイクルあたりの運用コストが大幅に削減されます。

- 主な焦点が単純な部品の大量生産である場合:従来の炉または雰囲気炉は、純粋な速度と1時間あたりの処理ユニット数に関して、より「効率的」である場合があります。

最終的に、適切な炉を選択するには、効率を単なる速度としてではなく、望ましい材料品質と最終コストを達成するための最も効果的な経路として定義する必要があります。

まとめ表:

| 側面 | 真空炉 | 従来の炉 |

|---|---|---|

| 熱伝達 | 放射加熱、対流損失なし | 対流加熱、空気へのエネルギー浪費 |

| エネルギー効率 | 断熱性および空気加熱なしのため高い | 対流損失のため低い |

| 材料品質 | 酸化防止、スケールなし、高純度 | 酸化のリスクあり、二次洗浄が必要 |

| プロセス制御 | コンピュータ制御により正確かつ再現性がある | 大気中の変数により予測可能性が低い |

| スループット | 大型部品では遅い、品質には優れる | 大量生産、単純部品では速い |

| 運用コスト | 長期的にエネルギーおよび清掃コストが低い | エネルギーの無駄および二次作業により高い |

お客様の研究所の効率を、カスタマイズされた高温ソリューションで向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、真空雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなどの高度な炉を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、優れた熱処理、省エネルギー、汚染のない結果を実現します。妥協することなく、今すぐお問い合わせください。お客様のプロセスを最適化し、成功を促進する方法についてご相談させていただきます!

ビジュアルガイド