多ゾーン管状炉の効果的なメンテナンスは、定期的な点検と清掃のスケジュールにかかっています。最も重要な実践方法は、電源、発熱体、および空気またはガス回路の摩耗や誤動作の兆候を定期的に確認することです。機器を清潔に保つことも、汚染を防ぎ、適切な性能を確保するために不可欠であり、重大な問題が発生した場合は資格のある専門家が対処する必要があります。

多ゾーン管状炉は精密機器であり、メンテナンスは故障を防ぐだけでなく、プロセスの精度と安全性を保証するためのものです。単純な清掃チェックリストを超えて、包括的なチェックシステムに移行することが、投資と結果を保護するための鍵となります。

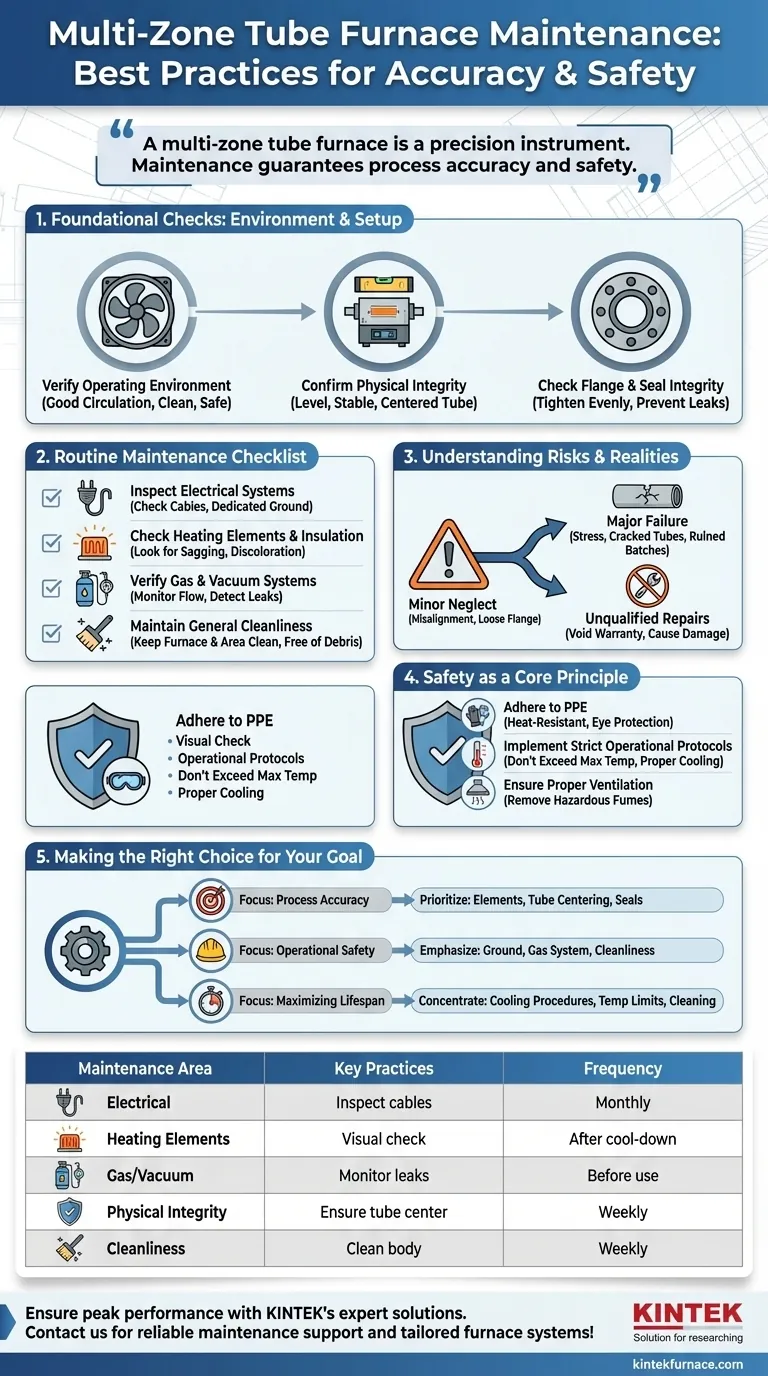

基礎的なチェック:環境とセットアップ

炉自体に焦点を当てる前に、その動作環境が安定していて安全であることを確認する必要があります。これらの基礎的な要素は、早期の摩耗や壊滅的な故障に対する最初の防衛線となります。

動作環境の確認

炉は、冷却を助け、熱を放散させるために、空気循環の良い場所に設置する必要があります。その場所は、過剰なほこり、振動、および高温時に危険を生じさせる可能性のある可燃性または爆発性の物質がないようにする必要があります。

物理的完全性の確認

炉が水平で安定していることを確認してください。プロセスチューブは、炉本体内で加熱要素に接触しないように、対称的に中央に設置する必要があります。不均一な配置は熱応力を引き起こし、チューブの亀裂につながる可能性があります。

フランジとシールの完全性のチェック

エンドフランジは雰囲気制御のためのシールを作成します。ネジが均等に締め付けられていることを定期的に確認し、漏れやずれを防ぎます。損傷したシールは実験を台無しにする可能性があり、使用するガスによっては重大な安全上のリスクを生じさせる可能性があります。

定期メンテナンスチェックリスト

この体系的なチェックリストは、定期メンテナンス計画の中核をなします。炉の使用頻度に応じて、定期的に実施する必要があります。

電気系統の点検

すべての電源ケーブルに擦り切れや損傷がないか目視で確認してください。最も重要なことは、炉に効果的で専用の接地接続があることを確認することです。これは感電を防ぐための重要な安全対策です。

発熱体と断熱材のチェック

炉が冷えているときに、発熱体にたるみ、変色、劣化の兆候がないか目視で確認してください。損傷した発熱体は、温度の不正確さや故障の主な原因であり、特に精密な勾配に依存する多ゾーンシステムでは非常に重要です。

ガスおよび真空システムの確認

プロセスガスを使用している場合は、流量計と接続部を常に監視し、潜在的な漏れがないか確認してください。ガス供給システムの完全性は、プロセス制御と実験室の安全性の両方にとって最も重要です。

一般的な清潔さの維持

炉本体と周囲を清潔に保ってください。ほこりやゴミは換気を妨げたり、熱を閉じ込める断熱材として機能したり、炉管に入り込むとプロセスを汚染したりする可能性があります。

リスクと現実の理解

客観的なメンテナンスには、怠慢の潜在的な結果と、社内修理の限界を理解することが必要です。

無資格修理のリスク

多ゾーン管状炉、特に化学気相成長(CVD)に使用されるような複雑なモデルは、洗練された機器です。基本的な清掃や緩んだ接続以外の問題については、製造元または認定技術者に連絡することが不可欠です。適切な知識なしに複雑な修理を試みると、さらなる損傷を引き起こし、保証が無効になる可能性があります。

軽微な怠慢が重大な故障につながる経緯

わずかにずれたチューブ、緩んだフランジ、または単一の劣化した発熱体は、小さな問題に見えるかもしれません。しかし、これらの問題はシステム全体にストレスを与え、最終的にはチューブの亀裂、発熱体の完全な故障、または実験バッチの破損につながります。一貫したメンテナンスは、これらの問題をまだ軽微なうちに発見します。

プロセス精度への影響

多ゾーン炉の主な目的は、正確な熱プロファイルを作成することです。不十分なメンテナンスは、この機能を直接損ないます。劣化した発熱体、不十分なシール、または不正確なチューブの配置は、再現性のある正確な温度勾配を達成することを不可能にし、結果を信頼性の低いものにします。

安全性をコアなメンテナンス原則として

安全プロトコルはメンテナンスとは別個のものではなく、その不可欠な部分です。これらの炉の高温と制御された雰囲気は、厳格な安全規則の順守を要求します。

個人用保護具(PPE)の順守

炉を操作するときや、炉から取り出した物を扱うときは、常に耐熱手袋と適切な目の保護具を着用してください。

厳格な操作プロトコルの実施

炉を最大定格温度を超えて操作しないでください。加熱に関する製造元の指定された手順に従い、同様に重要な冷却手順にも従ってください。炉を自然に冷却させることで、チューブや発熱体を損傷する可能性のある熱衝撃を防ぎます。

適切な換気の確保

特にプロセスガスを使用する場合、適切な換気は交渉の余地がありません。これにより有害なヒュームが除去され、研究室のすべての職員にとって安全な呼吸環境が確保されます。

目標に合わせた適切な選択

メンテナンス戦略は、炉を使用する主な目的に合わせて調整する必要があります。

- プロセスの再現性と精度が主な焦点の場合:発熱体、プロセスチューブの中心合わせ、フランジシールの完全性の定期的な点検を優先してください。

- 操作の安全性と研究室のコンプライアンスが主な焦点の場合:電気接地、ガス供給システムの定期的なチェック、および清潔で危険のない動作環境の維持に重点を置いてください。

- 機器の寿命を最大化することが主な焦点の場合:適切な冷却手順に従うこと、定格温度を超えないこと、および一貫した清掃を行うことに集中してください。

最終的に、 diligentなメンテナンスは、機器の安全性、精度、および寿命への投資です。

要約表:

| メンテナンス領域 | 主要な実践方法 | 頻度 |

|---|---|---|

| 電気系統 | ケーブルの点検、接地接続の確認 | 毎月 |

| 発熱体 | たるみ、変色の目視確認 | 冷却後ごと |

| ガス/真空システム | 漏れの監視、流量計の確認 | 使用前ごと |

| 物理的完全性 | チューブの中心合わせ、フランジの密閉確認 | 毎週 |

| 清潔さ | 炉本体と周囲の清掃 | 毎週 |

KINTEKの専門ソリューションで、多ゾーン管状炉を最高の性能で稼働させましょう。優れた研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズを正確に満たす強力な詳細カスタマイズ能力によって補完されています。 今すぐお問い合わせください。研究室の安全性、精度、寿命を保証する信頼性の高いメンテナンスサポートとカスタマイズされた炉システムをご提供します!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 底部昇降式ラボ用マッフル炉