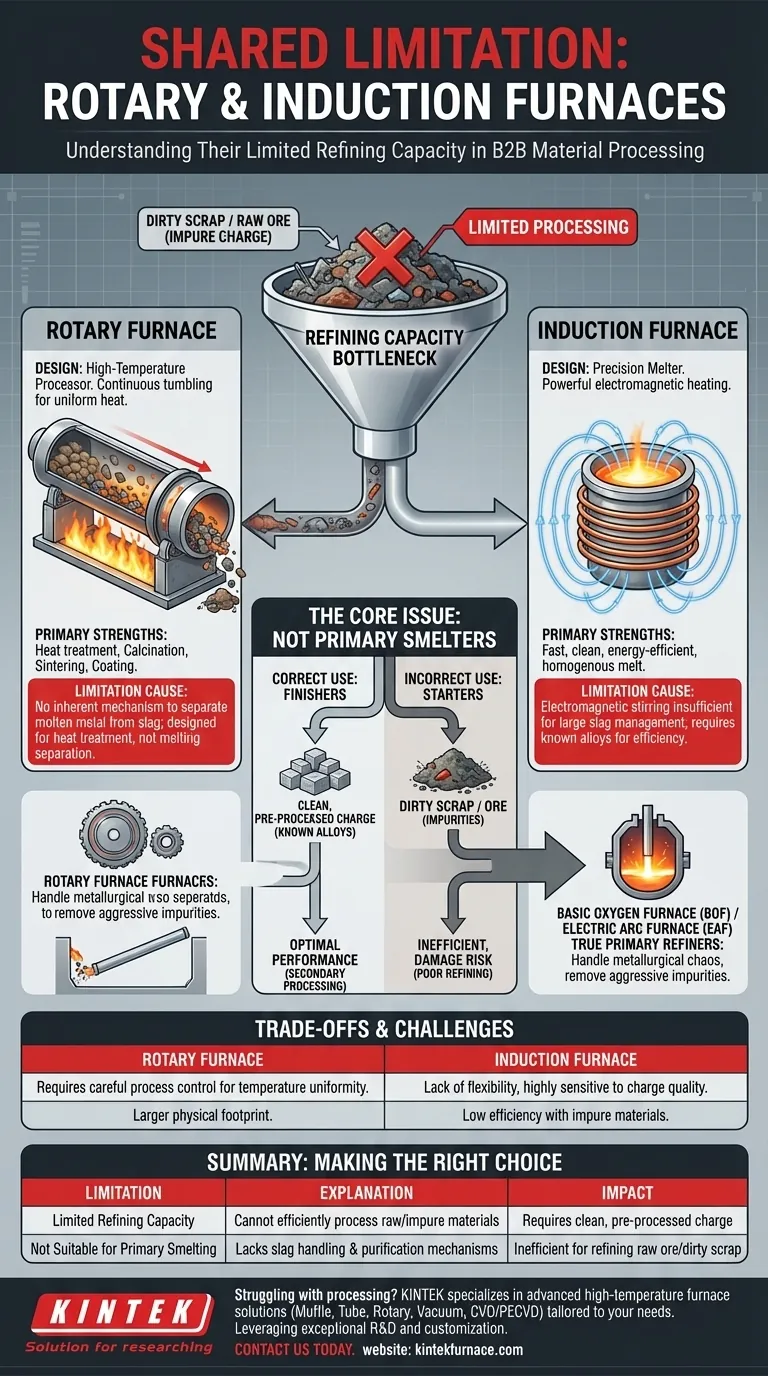

本質的に、ロータリーキルンと誘導炉が共有する最も重要な運転上の制限は、それらの精錬能力の制限です。どちらの技術も、未加工で不純な材料を処理するのには不向きです。既知の化学組成を持ち、大きな酸化物やその他の汚染物質を含まない「チャージ」(投入材料)が供給された場合に最もよく機能します。

それらは全く異なる原理で動作しますが、どちらの炉タイプも一次溶融炉としてではなく、二次処理ツールとして設計されています。共通の弱点は、未加工の鉱石や汚れたスクラップに含まれる大量のスラグや不純物から有用な金属を効率的に分離できないことです。

「精錬能力の制限」が実際に意味すること

この制限は設計上の欠陥ではなく、それらの特殊な目的の結果です。これを理解するには、溶解と精錬を区別する必要があります。

「クリーンチャージ」の必要性

どちらの炉タイプも、クリーンで前処理されたチャージを要求します。これは、炉に投入する材料が比較的純粋で、既知の合金である必要があることを意味します。

それらは、金属から不純物を除去する際に生成される非金属副生成物であるスラグを大量に処理および分離するための堅牢なメカニズムを欠いています。汚れたスクラップや未加工の鉱石を投入すると、非常に非効率的になり、機器に損傷を与える可能性があります。

それらは一次溶融炉ではない

真の精錬のために設計された炉、例えば転炉(BOF)や電気アーク炉(EAF)は、冶金学的な混乱に対処できるように作られています。それらは未加工の鉄鉱石やスクラップ金属の混合物を受け入れ、強力な化学反応によって炭素、ケイ素、リンなどの不純物を積極的に除去できます。

ロータリーキルンと誘導炉は、このような積極的な精製を行うための設備を単に持っていません。それらはスターターではなく、仕上げ役なのです。

各炉タイプがこの制限を持つ理由

この共通の制限の理由は、それらの独特な設計と加熱方法に由来します。

ロータリーキルン:高温処理装置

ロータリーキルンは、本質的に外部から加熱される長く回転する傾斜した円筒です。材料がその中を転がり、すべての粒子が均一な熱曝露を受けることが保証されます。

その目的は、溶解と分離ではなく、熱処理です。それは、仮焼(熱分解)、焼結(粉末を融合させること)、またはコーティングの適用などのプロセスで優れています。溶融した金属のプールとスラグの層を分離するための固有のメカニズムを持っていません。

誘導炉:精密溶解炉

誘導炉は、強力な電磁場を使用して、導電性の金属チャージを直接加熱します。このプロセスは信じられないほど速く、クリーンで、エネルギー効率が高いです。

その強みはその精度にあります。しかし、金属を加熱する電磁電流は攪拌作用も引き起こします。これにより均質な溶融が保証されますが、大量のスラグを管理するには十分に激しくありません。かなりの不純物を導入すると、炉の主な利点である効率と正確な温度制御が妨げられます。

トレードオフの理解

炉を選択することは、その固有の妥協を受け入れることを意味します。

ロータリーキルンの課題

ロータリーキルンの主な機能である連続的な移動は、問題を引き起こす可能性もあります。炉の長さに沿ってわずかな温度変化が発生する可能性があり、均一な製品を確保するためには慎重なプロセス管理が必要です。

さらに、それらの水平設計は、垂直炉と比較してより大きな設置面積を必要とすることがよくあります。

誘導炉の課題

誘導炉の速度と精度の主なトレードオフは、その柔軟性の欠如です。チャージ材料の品質に非常に敏感です。

その性能は、既知の合金とクリーンなスクラップを使用することに依存しています。それを一次精錬ツールとして使用しようとすると、悪い結果、低いエネルギー効率、および反応性スラグによる炉ライニングの損傷につながる可能性があります。

プロセスに最適な選択をする

特定の目標が正しい技術を決定します。

- 連続熱処理、仮焼、または粉末やペレットの焼結が主な焦点である場合: ロータリーキルンは理想的なツールであり、前準備された材料に均一な熱処理を提供します。

- クリーンで予備合金化された金属を高い精度と効率で溶解することが主な焦点である場合: 誘導炉は、鋳造所などの二次溶解用途において、比類のない速度と温度制御を提供します。

- 未加工の鉱石を精錬すること、または大量の混合された不純物のあるスクラップ金属を処理することが主な焦点である場合: 電気アーク炉(EAF)のような真の精錬技術を探す必要があります。ロータリーキルンも誘導炉も適していません。

これらが汎用的な精錬炉ではなく特殊な仕上げツールであることを理解することが、それらの強みを効果的に活用するための鍵となります。

要約表:

| 制限 | 説明 | 使用への影響 |

|---|---|---|

| 精錬能力の制限 | 未加工で不純物のある材料を効率的に処理できない。二次処理に最適 | 既知の組成のクリーンで前処理されたチャージが必要 |

| 一次溶融に適さない | 大量のスラグや積極的な精製を処理するメカニズムを欠いている | 未加工鉱石や汚れたスクラップの精錬には非効率的 |

| 共通の弱点 | 設計と加熱方法のため、どちらもスターターではなく仕上げツール | EAFやBOFなどの一次精錬炉と組み合わせて使用する必要がある |

材料処理の制限に苦しんでいますか? KINTEKは、お客様固有のニーズに合わせて調整された先進的な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリーキルン、真空炉・雰囲気炉、CVD/PECVDシステムを提供しており、これらはすべて深いカスタマイズ能力を備えています。正確な熱処理を必要とする研究室であっても、信頼できる二次処理が必要であっても、当社の専門知識があらゆる運用の最適な性能と効率を保証します。今すぐお問い合わせいただき、適切な炉ソリューションで業務を強化する方法についてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉