核となるのは、真空に近い環境で加熱・冷却することにより、金属の物理的および化学的特性を変化させる高度に制御されたプロセスが真空熱処理です。高温の金属を空気にさらす従来の工法とは異なり、このプロセスは大気ガスを除去して不要な化学反応を防ぎます。この根本的な違いにより、材料は最大限の性能ポテンシャルを発揮でき、結果として、より強力で、より耐久性があり、サービス寿命が大幅に長くなるコンポーネントが生まれます。

重要な洞察は、真空熱処理は熱そのものよりもむしろ制御された環境に関するということです。酸素のような大気汚染物質を除去することで、プロセスの表面欠陥を防ぎ、従来の工法では達成不可能な優れた強度、仕上げ、信頼性を持つ部品の作成を可能にします。

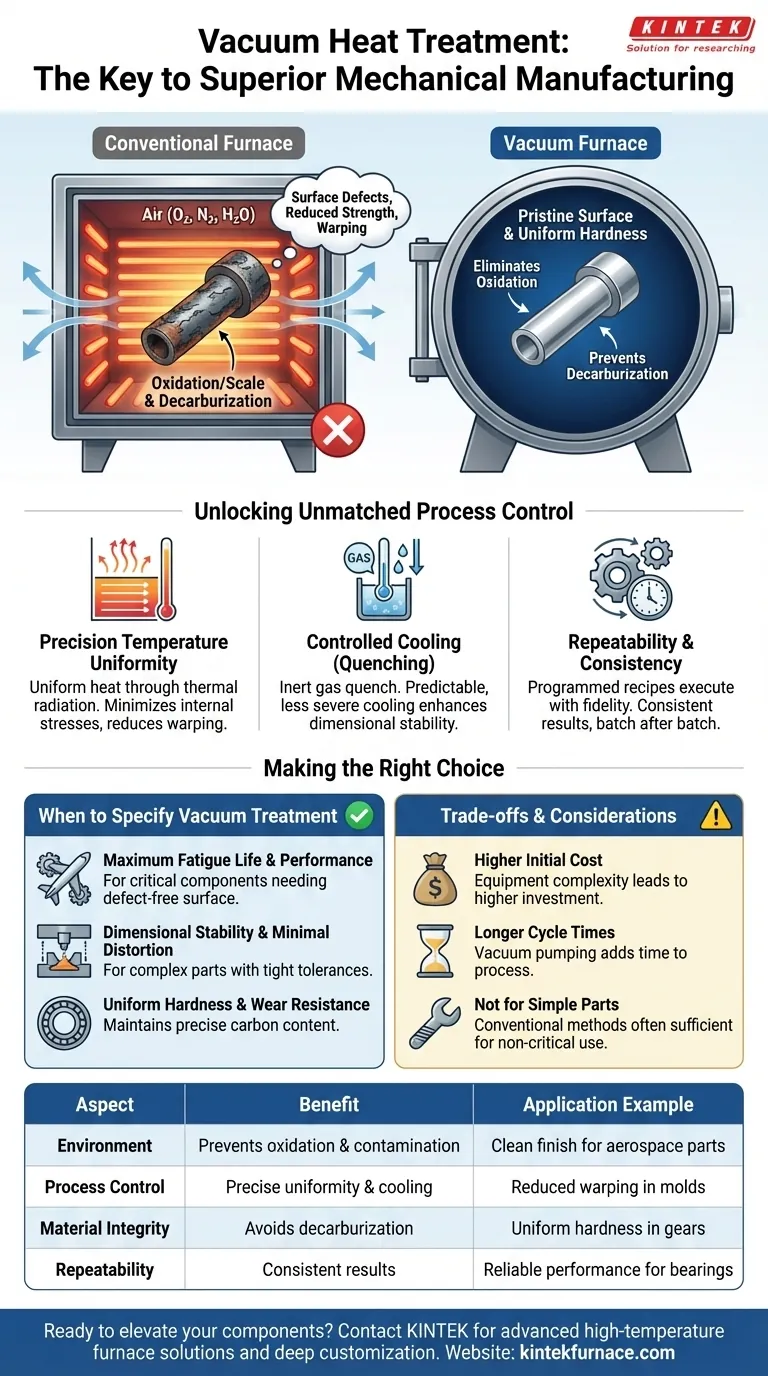

基本原理:なぜ真空が重要なのか

熱処理を真空中で行う主な利点は、反応性ガスの除去です。金属を空気中で高温に加熱すると、その表面は酸素、窒素、水蒸気と反応し、重大な劣化を引き起こします。

酸化と表面汚染の排除

高温では、酸素はほとんどの金属と激しく結合し、スケールとして知られる脆い、剥がれやすい酸化物の層を形成します。このスケールは部品の表面仕上げを損なうだけでなく、表面の亀裂を隠す可能性もあり、研削や化学洗浄などの費用のかかる二次的な工程で除去する必要があります。

真空熱処理は酸化を完全に防ぎ、炉から出した直後から、明るく、清潔で、滑らかな表面をもたらします。

脱炭の防止

工具、ベアリング、ギアに使用される高炭素鋼の場合、もう一つの危険は脱炭です。これは、大気中の酸素が鋼の表面から炭素原子を引き抜くときに発生します。

表面炭素を失うと、部品は柔らかくなり、耐摩耗性と疲労寿命が大幅に低下します。真空環境は材料の正確な炭素含有量を保護し、芯から表面まで均一な硬さを保証します。

比類のないプロセス制御の実現

真空は、熱処理サイクルの全体にわたって絶対的な制御を達成するための理想的な媒体です。これにより、高性能な用途に不可欠な精度と再現性が得られます。

精密な温度均一性

通常の炉では、空気の流れによってホットスポットとコールドスポットが発生し、不均一な加熱を引き起こします。真空では、熱は主に熱放射によって伝達され、これははるかに均一です。

これにより、複雑な形状の部品であっても、全体が同時に目標温度に達することが保証されます。これは内部応力を最小限に抑え、反りや歪みのリスクを低減します。

制御された冷却(焼入れ)

冷却工程、すなわち焼入れは、部品の最終的な硬度を決定する上で加熱と同じくらい重要です。真空炉では、窒素やアルゴンなどの不活性ガスを正確な圧力でチャンバーに再充填することにより、高度に制御された焼入れが可能です。

この方法は、高温の部品を油や水に浸すよりもはるかに予測可能で穏やかな焼入れを提供し、寸法安定性をさらに高めます。

再現性と一貫性

大気化学の予測不可能な変数を排除することにより、真空炉はプログラムされた加熱および冷却レシピを例外的な忠実度で実行できます。これにより、バッチ内のすべての部品、および時間とともにすべてのバッチがまったく同じ処理を受け、非常に一貫性があり信頼性の高い最終製品につながります。

トレードオフの理解

真空熱処理は強力ですが、すべての用途に最適な解決策というわけではありません。その利点には、プロジェクトの要件と照らし合わせて検討する必要がある実用的な考慮事項が伴います。

高い初期費用

真空炉装置は、従来の雰囲気炉と比較して、購入および維持管理が著しく複雑で高価です。このコストは最終的に処理費用に反映されます。

長いサイクル時間

チャンバーを深い真空まで排気し、その後、焼入れのために再充填するプロセスは、全体のサイクルに時間を追加します。大容量で仕様の低い部品の場合、これはボトルネックになる可能性があります。

万能な解決策ではない

表面仕上げが重要でなく、公差が緩い単純なコンポーネントの場合、真空処理の追加費用と複雑さは正当化されない可能性があります。これらの用途では、従来の熱処理プロセスで十分であり、より経済的であることがよくあります。

真空熱処理を指定すべき場合

適切な選択は、最終的なコンポーネントの性能要件と価値に完全に依存します。

- 最大の疲労寿命と性能に重点を置く場合: ギア、ベアリング、航空宇宙部品などの重要なコンポーネントには、欠陥のないクリーンな表面が耐久性にとって譲れないため、真空処理を指定してください。

- 寸法安定性と最小限の歪みに重点を置く場合: 射出成形金型や精密工具など、公差の厳しい複雑な部品には真空処理を選択してください。ここでは、均一な加熱と制御された冷却が最も重要です。

- 非重要部品のコスト効率に重点を置く場合: 表面酸化とわずかな歪みが許容されるコンポーネントの場合、従来の雰囲気処理の方がより経済的に必要な特性を提供する可能性が高いです。

最終的に、制御された真空環境の独自の利点を理解することで、エンジニアリング目標に合致する十分な情報に基づいた決定を下すことができます。

要約表:

| 側面 | 利点 |

|---|---|

| 環境 | 酸化と表面汚染を防ぎ、明るくクリーンな仕上げを保証 |

| プロセス制御 | 正確な温度均一性と制御された冷却を可能にし、反りを低減 |

| 材料の完全性 | 脱炭を防ぎ、均一な硬度と耐摩耗性を維持 |

| 再現性 | バッチごとに一貫した結果を提供し、信頼性の高い性能を実現 |

| 用途 | ギア、ベアリング、航空宇宙部品などの重要なコンポーネントに最適 |

優れた真空熱処理で機械部品の性能を向上させる準備はできましたか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、重要な部品の強化された強度、耐久性、性能をお届けします。当社のテーラーメイドソリューションがお客様のプロジェクトにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド