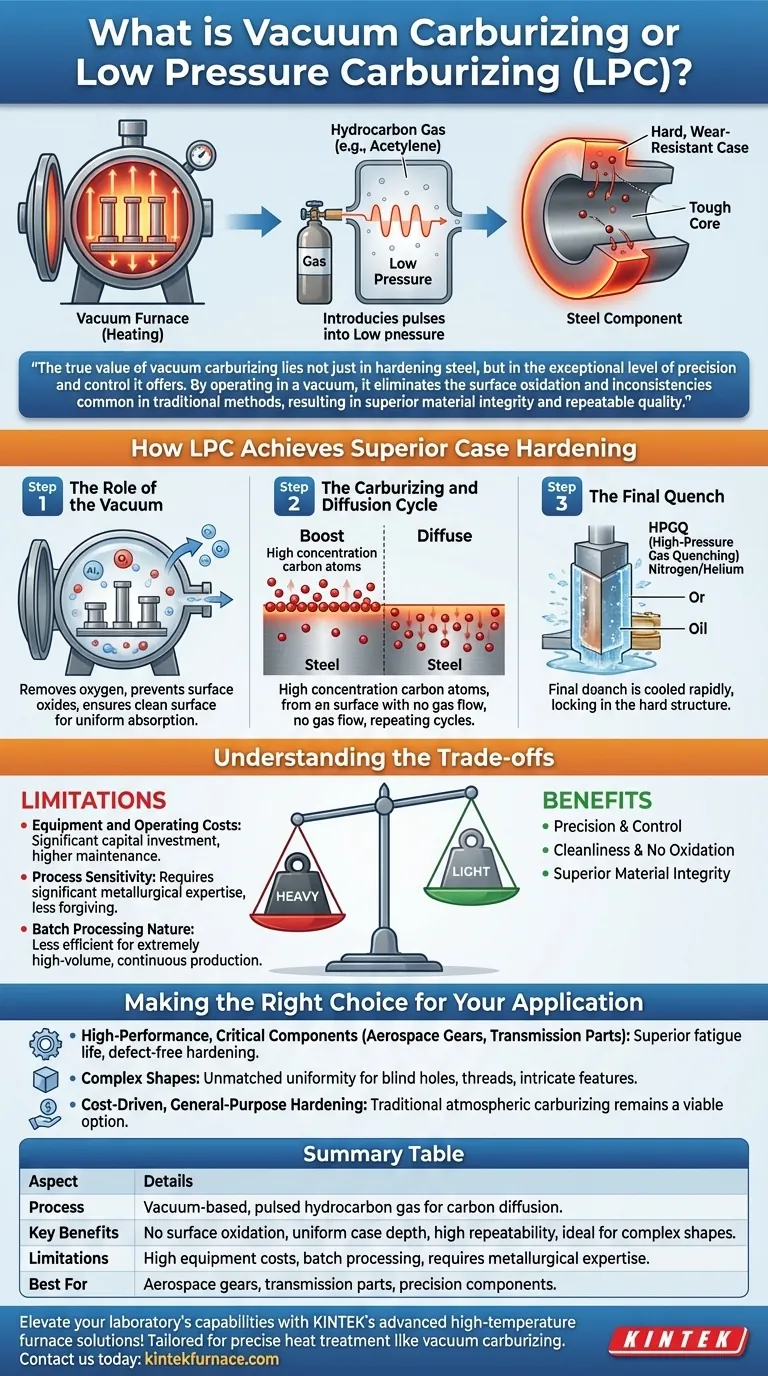

要するに、真空浸炭、または低圧浸炭(LPC)としても知られるこのプロセスは、鋼部品向けの最新の表面硬化プロセスです。これは真空炉内で行われ、部品が高温に加熱され、アセチレンのような炭化水素ガスが非常に低い圧力で導入されます。ガスが分解し、炭素原子が鋼の表面に拡散することで、非常に硬く、耐摩耗性のある外層、すなわち「ケース」が形成され、同時に中心部は強靭さを保ちます。

真空浸炭の真の価値は、鋼を硬化させるだけでなく、それが提供する比類のないレベルの精度と制御にあります。真空中で作動することで、従来のプロセスにありがちな表面酸化や不均一性を排除し、優れた材料の完全性と再現性のある品質をもたらします。

LPCがいかにして優れた表面硬化を実現するか

LPCプロセスは、制御と冶金学的品質を最大化するために慎重に調整された一連のステップです。これは、まず完全にクリーンな環境を作り出すことで、従来の雰囲気ベースの方法とは根本的に異なります。

真空の役割

プロセスは、部品を炉に入れ、空気を排気して真空を作り出すことから始まります。この最初のステップは、酸素やその他の反応性ガスを除去するために非常に重要です。

酸素を除去することで、LPCは表面酸化物やスケールの形成を完全に防ぎます。これにより、鋼の表面が完全にきれいで、均一に炭素を吸収する準備が整います。

浸炭と拡散サイクル

部品を常に炭素が豊富な雰囲気で囲む従来のプロセスとは異なり、LPCは精密なパルスアプローチを使用します。

まず、少量で計測された浸炭ガス(通常はアセチレン)が熱い炉に導入されます。高温低圧下でガスが分解し、鋼の表面に炭素が急速に飽和します。

次に、ガスの流れが停止します。プロセスは「拡散」段階に入り、表面の高濃度炭素が自然に部品のより深部へ移動し、目的のケース深さを形成します。この「ブーストと拡散」サイクルは、正確な炭素プロファイルを実現するために複数回繰り返すことができます。

最終的な焼入れ

目的のケース深さに達したら、部品を急速に冷却、または「焼入れ」して、硬い冶金組織を固定する必要があります。これは通常、窒素またはヘリウムを用いた高圧ガス焼入れ(HPGQ)で行われるか、時には油が使用されます。この最終ステップが、硬く耐摩耗性のケースを固めます。

トレードオフの理解

LPCは大きな利点を提供する一方で、それがあなたのアプリケーションに適したプロセスであるかを判断するためには、その限界を理解することが不可欠です。

設備および運用コスト

真空炉は多大な設備投資が必要であり、従来の雰囲気炉よりも実質的に高価です。高度な制御システムと真空ポンプも、高いメンテナンスコストの一因となります。

プロセスの感度

プロセスは高度に自動化され再現性がありますが、特定の部品と材料に適した温度、時間、ガスサイクルの正確なレシピを開発するには、かなりの冶金学的専門知識が必要です。一部の古い方法よりも、不適切な設定に対して寛容ではありません。

バッチ処理の性質

LPCはバッチプロセスであり、一部の大規模な雰囲気炉の設置と比較すると、非常に大量で連続的な生産ラインには効率が劣る可能性があります。

あなたのアプリケーションに合った適切な選択をする

適切な浸炭方法の選択は、コンポーネントの性能要件と経済的制約に完全に依存します。

- 高性能な重要部品が主な焦点である場合:LPCは、航空宇宙用ギアやハイエンドのトランスミッション部品など、優れた疲労寿命と表面欠陥の不在が不可欠な部品にとって、決定的な選択肢です。

- 複雑な形状の部品が主な焦点である場合:LPCは比類のない均一性を提供し、袋穴、ねじ山、複雑な特徴が均一なケース深さを確実に受けられるようにします。

- コスト重視の汎用硬化が主な焦点である場合:LPCの究極の冶金学的完璧さが要求されない用途では、従来の雰囲気浸炭が依然として有効で経済的な選択肢です。

最終的に、真空浸炭の選択は、精度、清浄性、そして妥協のない材料性能が最も重要であるアプリケーションにとって戦略的な決定となります。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | パルス炭化水素ガスを用いた炭素拡散による真空ベースの表面硬化 |

| 主な利点 | 表面酸化なし、均一なケース深さ、高い再現性、複雑な形状に最適 |

| 限界 | 高額な設備コスト、バッチ処理、冶金学的専門知識が必要 |

| 最適用途 | 航空宇宙用ギア、トランスミッション部品、精密で欠陥のない硬化が必要な部品 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を向上させましょう!卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しており、真空浸炭のような精密な熱処理向けに調整されています。強力な深いカスタマイズにより、お客様独自の実験要件が信頼性と効率で満たされることを保証します。優れた材料性能を実現する準備はできていますか? 今すぐお問い合わせください。当社のソリューションが高性能アプリケーションにどのように役立つかをご説明します!

ビジュアルガイド