真空ろう付けは、その核心において、真空炉を使用してコンポーネント間に結合を形成する高純度接合プロセスです。金属表面を清浄化するために化学フラックスに依存する従来のろう付けとは異なり、真空ろう付けは酸化を引き起こす大気中の酸素を除去します。フラックスが不要になることで、特に高性能アプリケーションにおいて、よりクリーンで、より強く、より信頼性の高い接合部が得られます。

根本的な違いは接合材料ではなく、環境にあります。従来のろう付けは化学フラックスで酸化と闘いますが、真空ろう付けは空気そのものを除去することで酸化の発生を未然に防ぎます。

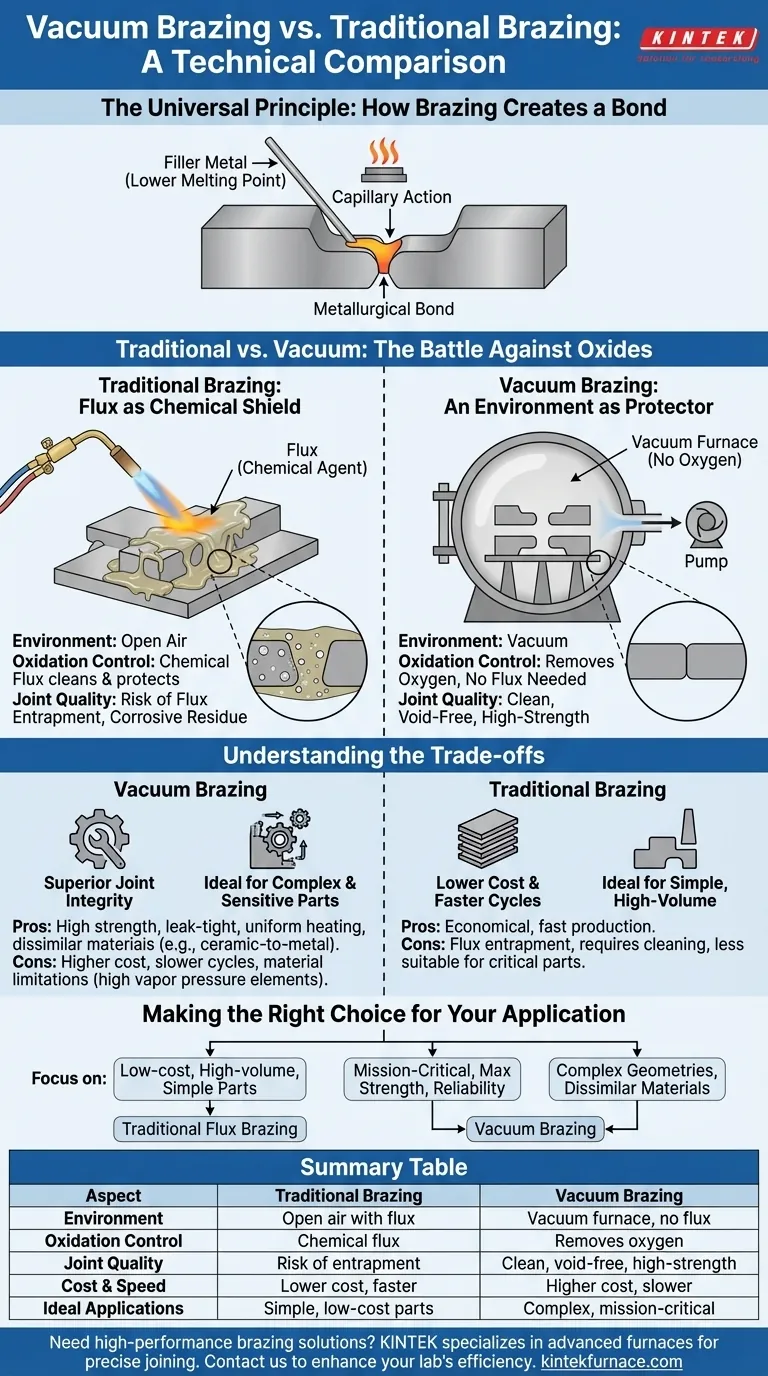

普遍的な原理:ろう付けが結合を生み出す仕組み

違いを理解するためには、まずすべてのろう付け方法に共通する点認識する必要があります。目標は、材料を溶融させることなく接合することです。

溶加材の役割

ろう付けでは、接合される母材よりも融点の低い溶加材を使用します。この溶加材は接合界面に配置されます。

アセンブリは、溶加材の融点より高く、しかし母材の融点より低い温度に加熱されます。溶加材は液化して流れ込みますが、母材は固体状態を保ちます。

毛細管現象の力

溶融すると、溶加材は毛細管現象と呼ばれるプロセスによって、コンポーネント間の密着した隙間に引き込まれます。

冷却されると、溶加材は凝固し、アセンブリを結合する強力で永続的な冶金学的結合を形成します。

従来法 vs. 真空法:酸化との戦い

あらゆる高温金属加工における主要な課題は酸化です。各方法がこの課題にどう対処するかが、両者を真に区別する点です。

従来の方法:化学的な盾としてのフラックス

従来のろう付けでは、空気中でプロセスが行われます。加熱中の金属の酸化を防ぐため、フラックスと呼ばれる化学剤が接合部に塗布されます。

フラックスには2つの目的があります。表面に存在する酸化物を除去し、加熱中に新たな酸化物が形成されるのを防ぐ保護バリアを形成します。

しかし、フラックスが接合部に閉じ込められ、弱点となることがあります。また、ろう付け後に徹底的に洗浄しなければならない腐食性の残留物を残すため、余分な、しばしば困難な工程が追加されます。

真空の方法:保護としての環境

真空ろう付けは根本的に異なるアプローチを取ります。アセンブリ全体が真空炉内に密閉されます。

空気を排出することで、プロセスは酸素を除去します。酸素がなければ、極端な温度(しばしば800℃から1200℃)であっても、金属表面に酸化物が形成されることはありません。

これにより、フラックスの使用が完全に不要になります。その結果、溶加材が母材と直接かつ完全に結合することを可能にする、非常にクリーンな表面が得られます。

トレードオフの理解

真空ろう付けを選択することは、性能要件とコストおよび複雑さのバランスに基づいた決定です。常にすべての作業に適したツールであるとは限りません。

優れた接合部の完全性

真空ろう付けの主な利点は、接合部の品質です。フラックスが閉じ込められるリスクがないため、結合部はボイドや不純物がなく、著しく高い強度と漏れのない状態につながります。

複雑でデリケートな部品に最適

このプロセスは、制御された環境で非常に均一な加熱と冷却を提供します。このため、複雑なアセンブリ、薄肉コンポーネント、またはセラミック-金属接合やアルミニウムやチタンのような反応性金属のような異種材料の接合に最適です。

高コストと低速サイクル

真空炉は多額の設備投資を伴います。また、真空排気と部品の安全な冷却に必要な時間のため、プロセスは従来のろう付けよりも本質的に遅くなります。このため、低コストで大量生産にはあまり適していません。

材料の制限

蒸気圧が高い一部の材料(亜鉛、鉛、カドミウムなど)は、真空ろう付けには適していません。高温低圧下では、これらの元素が合金から蒸発し、組成が変化し、炉を汚染する可能性があります。

アプリケーションに適した選択を行う

正しいろう付け方法の選択は、プロジェクトの技術的および商業的要件に完全に依存します。

- シンプル部品の低コスト、大量生産が主な焦点の場合:従来型フラックスろう付けが通常、より経済的で迅速な選択肢です。

- 最高の強度と信頼性を必要とするミッションクリティカルなコンポーネントが主な焦点の場合:真空ろう付けは、そのクリーンでボイドのない接合部により、決定的な選択肢となります。

- 複雑な形状や異種材料の接合が主な焦点の場合:真空ろう付けは、従来の方法では太刀打ちできないレベルの制御と清浄度を提供します。

最終的に、環境の役割を理解することが、設計目標を達成するための正しいプロセスを選択する鍵となります。

要約表:

| 側面 | 従来のろう付け | 真空ろう付け |

|---|---|---|

| 環境 | フラックス使用の開放空気中 | 真空炉、フラックスなし |

| 酸化制御 | 洗浄および保護のために化学フラックスを使用 | 酸素を除去して酸化を防止 |

| 接合部の品質 | フラックス閉じ込めおよび残留物のリスク | クリーンでボイドのない高強度接合部 |

| コストと速度 | 低コスト、大量生産向けに高速 | 高コスト、真空サイクルにより低速 |

| 理想的なアプリケーション | シンプル部品、低コスト生産 | 複雑な形状、異種材料、ミッションクリティカル部品 |

研究室向けに高性能ろう付けソリューションが必要ですか? KINTEKは、正確で信頼性の高い接合プロセス向けに設計された真空炉および雰囲気炉を含む、先進的な高温炉を専門としています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズを満たすソリューションを調整できます。今すぐお問い合わせください。研究室の効率を高め、優れた結果を達成しましょう!

ビジュアルガイド