本質的に、二ケイ化モリブデン(MoSi2)ヒーターエレメントは、最も過酷な高温環境向けに設計されています。その絶対的な最大表面温度は1900°C(3452°F)に達する可能性がありますが、実用的かつ推奨される最大の炉運転温度は通常1600°Cから1800°Cの範囲です。この区別は、適切な炉の設計と運転にとって極めて重要です。

最も重要な点は、MoSi2エレメントは単一の温度ではなく、エレメントのピーク表面温度と炉の実用的な運転温度という2つの温度によって定義されるということです。この違いを理解することが、1500°Cを超えるプロセスで一貫して運転される際の、優れた耐用年数という主要な利点を活用するための鍵となります。

2つの重要な温度定格

MoSi2エレメントを正しく選択し使用するためには、エレメント自体が耐えられる温度と、それが炉室内で維持できる温度とを区別する必要があります。

最大エレメント温度(最大1900°C)

これは、酸化雰囲気中においてヒーターエレメントの表面が耐えられる最高温度を指します。これらの極端な温度では、二ケイ化モリブデンは酸素と反応して保護的で自己修復性のある石英ガラス(SiO₂)の層を形成します。

この不動態層はさらなる酸化を防ぎ、MoSi2エレメントが他のほとんどの金属またはセラミックエレメントをはるかに超える温度で機能できる理由です。このピーク定格は、推奨されるプロセス温度ではなく、材料の生存能力の尺度です。

最大炉運転温度(1600°C - 1800°C)

これは、エンジニアやオペレーターにとってより実用的で重要な数値です。これは炉室内の維持可能な最高空気温度を表します。

この定格は、熱勾配、安全マージン、およびエレメントから炉の負荷への効率的な熱伝達の必要性を考慮して、エレメントの最大表面温度よりも常に低く設定されます。MoSi2を使用するほとんどの産業プロセスは、最適なエレメント寿命とプロセス安定性のために1600°Cから1700°Cの範囲で運転されます。

性能プロファイル:MoSi2を選択すべき時

MoSi2エレメントは汎用的なものではなく、特殊なソリューションです。炭化ケイ素(SiC)などの他の高温エレメントと比較したときに、その価値が明らかになります。

極度の熱における優れた長寿命

MoSi2の主な利点は、1500°Cを超える運転を行う用途における優れた性能と耐用年数です。SiCエレメントは最大1600°Cまで運転可能ですが、MoSi2エレメントは1600°Cから1800°Cの範囲で一貫して運転されると、著しく長い耐用年数を示します。

高電力密度と高速ランプアップ

MoSi2エレメントは高い電気負荷に対応でき、コンパクトなスペースに高濃度の電力を集中させることができます。これにより、多くの最新のラボおよび生産プロセスにとって重要な、急速な昇温速度を持つ炉設計が可能になります。

最小限のメンテナンス要件

経年劣化して抵抗調整が必要になる一部のエレメントとは異なり、MoSi2エレメントは寿命を通じて比較的安定した抵抗を維持します。これにより電力制御が簡素化され、頻繁なメンテナンスの必要性が減り、運用コストの削減とダウンタイムの減少につながります。

トレードオフとリスクの理解

どの材料にも欠点がないわけではありません。MoSi2の客観的な評価には、その運転上の感度を認識する必要があります。

低温での脆性

MoSi2はセラミック材料であり、室温では本質的に脆いです。設置およびメンテナンス時には注意深く取り扱う必要があります。さらに重要なのは、400°Cから700°Cの間で発生する「ペスティング」(低温酸化の一種)により、エレメントが崩壊する可能性があることです。これにより、この温度帯を頻繁にゆっくりとサイクルさせる用途にはあまり適さなくなります。

汚染に対する感受性

保護シリカ層は化学的攻撃に対して脆弱です。プロセス材料(例えば、歯科用炉内の塗料や不適切に乾燥されたジルコニアなど)からの汚染物質は、エレメントを劣化させ、早期の故障につながる可能性があります。クリーンな炉環境を維持することは譲れません。

特定の雰囲気に対する不適合性

MoSi2エレメントは、保護シリカ層が形成され再生できる空気またはその他の酸化雰囲気中で動作するように設計されています。これらは通常、この保護層を除去してエレメントを破壊する還元雰囲気中での使用には適していません。

用途に合わせた適切な選択

適切なヒーターエレメントを選択するには、単一の温度定格を超えて、プロセスの運用全体を考慮する必要があります。

- 一貫して1600°Cを超える運転が主な焦点である場合: これらの極端な温度での比類のない長寿命のため、MoSi2はほとんどの場合、優れた技術的選択肢となります。

- プロセスが主に1400°Cから1600°Cで動作する場合: 炭化ケイ素(SiC)は、コストと性能のより良いバランスを提供する非常に競争力のある代替手段となります。

- プロセスに潜在的な汚染物質や頻繁な低速加熱サイクルが含まれる場合: 化学的攻撃や低温ペスティングに対するMoSi2の脆弱性を軽減するための制御と手順を設計する必要があります。

最終的に、情報に基づいた決定は、エレメントの独自の性能プロファイルを特定の熱プロセスの要求に適合させることにかかっています。

要約表:

| 側面 | 詳細 |

|---|---|

| 最大エレメント温度 | 最大1900°C(表面) |

| 最大炉運転温度 | 1600°C - 1800°C(推奨) |

| 主な利点 | 1500°C超での優れた長寿命、高電力密度、最小限のメンテナンス |

| 主な制限事項 | 低温での脆性、汚染に対する感受性、還元雰囲気には不適 |

| 最適用途 | クリーンで酸化性のある環境で一貫して1600°Cを超える用途 |

信頼性の高い高温炉ソリューションをお探しですか? KINTEKは、お客様の正確なニーズを満たすための高度なヒーターエレメントとカスタム炉設計を専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験要件に対する最適な性能が保証されます。今すぐお問い合わせいただき、お客様のラボの効率を高め、正確な熱処理を実現してください!

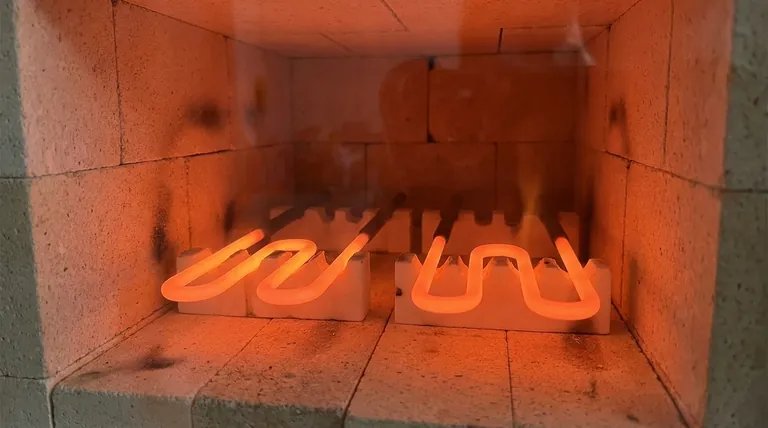

ビジュアルガイド