真空焼結において、真空度は焼結材料の純度と最終特性を制御するための最も重要なプロセスパラメータです。これは炉チャンバー内の残留ガス圧力を直接測定したものであり、真空度が高いほど圧力が低く、反応性ガス分子が少ないことを意味します。最適なレベルは単一の値ではなく、処理される材料の化学反応性と焼結サイクルの特定の目標によって完全に決定されます。

真空度の重要性は、単に錆を防ぐことにとどまりません。それは酸化を防ぐことで材料の純度に直接影響を与え、加熱中の汚染物質の除去を促進し、焼結部品に最終的な強度と密度を与える原子レベルの結合を積極的に促進する戦略的なツールです。

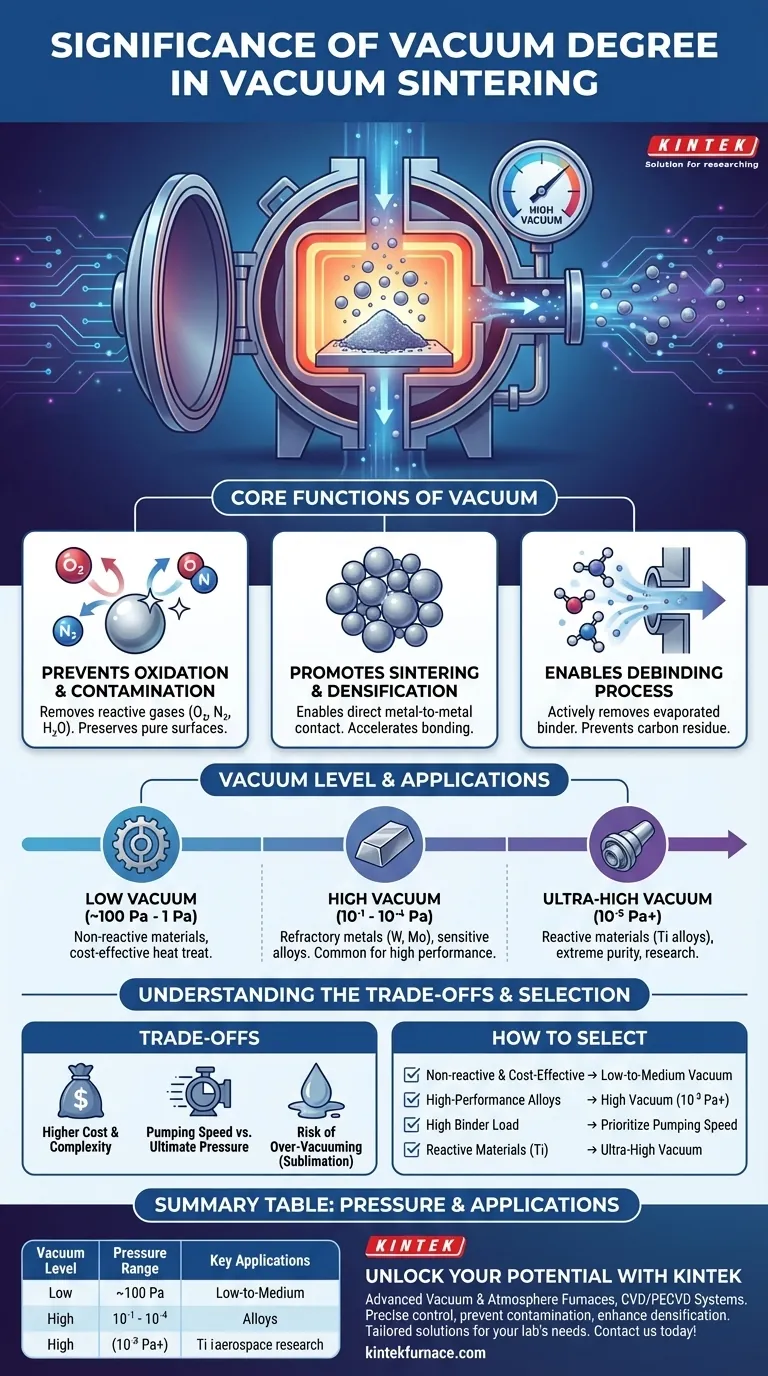

焼結における真空の核となる機能

その重要性を理解するためには、真空環境が焼結プロセス中に果たす3つの異なる役割を見る必要があります。それは受動的な条件ではなく、材料の変形における能動的な作用因子です。

酸化と汚染の防止

焼結に必要な高温では、ほとんどの材料は非常に反応性になります。炉内に残留する酸素、窒素、または水蒸気は、材料の表面と容易に反応し、酸化物や窒化物を形成します。

これらの不要な化合物は、材料粒子間のバリアとして機能し、適切な結合を阻害します。その結果、密度が低く、強度が低下し、機械的性能が劣る最終製品が得られます。高真空はこれらの反応性ガス分子を物理的に除去し、粉末粒子上の純粋でクリーンな表面を保ちます。

焼結と緻密化の促進

焼結プロセスは、粒子間に原子が移動して強力な冶金結合を形成し、それらの間の隙間を閉じることに依存しています。緻密化として知られるこのプロセスは、完全にクリーンな表面で最も効果的です。

酸化物層の形成を防ぐことで、真空環境は粒子が直接金属同士で接触していることを保証します。これにより、焼結反応が劇的に加速され、優れた緻密化と強度や靭性などの強化された最終特性が得られます。

脱バインダープロセスの有効化

ほとんどの粉末冶金プロセスでは、焼結前に粉末を「グリーン」形状に保つためにバインダーを使用します。初期の加熱段階で、このバインダーは完全に蒸発して除去されなければなりません。

真空システムは、これらの蒸発したバインダー物質を積極的に排気する役割を担っています。炉がこの大量のガスを処理する能力(その排気速度)は、到達できる最終圧力と同じくらい重要です。効果的なバインダー除去が行われないと、炭素などの汚染物質が残存し、材料の完全性を損なうことになります。

真空レベルを材料要件に合わせる

真空炉は、達成できる真空レベルによって一般的に分類されます。適切な選択は、使用する材料の感度によって完全に異なります。

低真空(約100 Pa~1 Pa)

このレベルは、反応性の低い材料の焼結や、表面酸化がわずかにあっても問題ない一般的な熱処理プロセスに適しています。粗大な酸化に対する基本的な保護を提供しますが、敏感な合金には不十分です。

高真空(10⁻¹~10⁻⁴ Pa)

これは、要求の厳しい産業用途で最も一般的な範囲です。タングステンやモリブデンなどの難治性金属、および酸素や窒素によって容易に脆化する他の敏感な合金の焼結に不可欠です。高性能コンポーネントに必要な純度を達成するには、高真空が必要です。

超高真空(10⁻⁵ Pa以上)

このレベルは、チタン合金などの最も反応性の高い材料や、極端な純度が最優先される最先端の研究用途のために予約されています。このレベルの真空を達成し維持するには特殊な装置が必要であり、微量のガス状汚染物質さえも許容できない場合に使用されます。

トレードオフの理解

真空レベルの選択は、技術的要件と実用的な制約のバランスです。単に可能な限り最高の真空を目指すことが、常に最善または最も効率的な戦略ではありません。

高真空のコスト

より高い真空度を達成することは、指数関数的に困難になります。より高度で高価な排気システム(ターボ分子ポンプや拡散ポンプなど)、チャンバーを排気するためのより長いサイクル時間、および微細な漏れを最小限に抑えるためのより堅牢な炉構造が必要です。

排気速度と到達圧力

到達圧力(真空度)と排気速度を区別することが重要です。到達圧力は、チャンバーがどれだけ「空になるか」を示すのに対し、排気速度はガスを「どれだけ速く」除去できるかを示します。バインダーからの著しいアウトガスを伴うプロセスでは、最終的に必要な真空度が中程度であっても、汚染に先行するために高い排気速度が必要です。

過剰な真空のリスク

特定の合金では、過剰に高い真空が有害となる場合があります。マンガンや亜鉛のように蒸気圧が高い一部の元素は、非常に高い真空下で高温になると材料から「沸騰」または蒸発し始めることがあります。昇華として知られるこの現象は、合金の化学組成を変化させ、その性能に悪影響を及ぼす可能性があります。

適切な真空度の選び方

あなたの選択は、材料と最終目標によって導かれるべきです。真空レベルは、特定のアプリケーションに合わせて調整する必要がある制御可能なプロセス変数です。

- 非反応性材料の費用対効果の高い焼結が主な焦点である場合:多くの場合、中程度の真空炉が性能と運用コストの最適なバランスを提供します。

- 高性能難治性金属や敏感な合金の製造が主な焦点である場合:汚染による脆化を防ぐためには、高真空システム(10⁻³ Pa以上)が不可欠です。

- 脱バインダー中に大量のバインダーを除去することが主な焦点である場合:高ガス負荷を効果的に処理するために、低い到達圧力だけでなく、高い排気速度を持つシステムを優先してください。

- 研究やチタンなどの高反応性材料の焼結が主な焦点である場合:重要なアプリケーションに必要な純度と材料特性を達成するには、超高真空システムが必要です。

最終的に、真空度を単なる炉の設定ではなく、正確なプロセス入力として扱うことが、真空焼結で一貫した高品質の結果を達成するための鍵となります。

まとめ表:

| 真空レベル | 圧力範囲 | 主な用途 |

|---|---|---|

| 低真空 | ~100 Pa~1 Pa | 非反応性材料、費用対効果の高い焼結 |

| 高真空 | 10⁻¹~10⁻⁴ Pa | 難治性金属(例:タングステン、モリブデン)、敏感な合金 |

| 超高真空 | 10⁻⁵ Pa以上 | 反応性材料(例:チタン合金)、高純度研究 |

KINTEKで焼結プロセスの可能性を最大限に引き出す

材料に適した真空度を達成するのに苦労していませんか? KINTEKの高度な高温炉ソリューションには、真空・雰囲気炉とCVD/PECVDシステムが含まれており、正確な真空制御、汚染防止、緻密化促進を実現するように設計されています。優れた研究開発力と社内製造により、難治性金属、敏感な合金の焼結、または反応性材料の処理にかかわらず、お客様独自の実験ニーズを満たすための詳細なカスタマイズを提供します。真空の課題に足を引っ張られないでください。今すぐお問い合わせください。当社のカスタマイズされたソリューションがお客様のラボの効率と材料性能をどのように向上させられるかについてご相談いただけます!

ビジュアルガイド