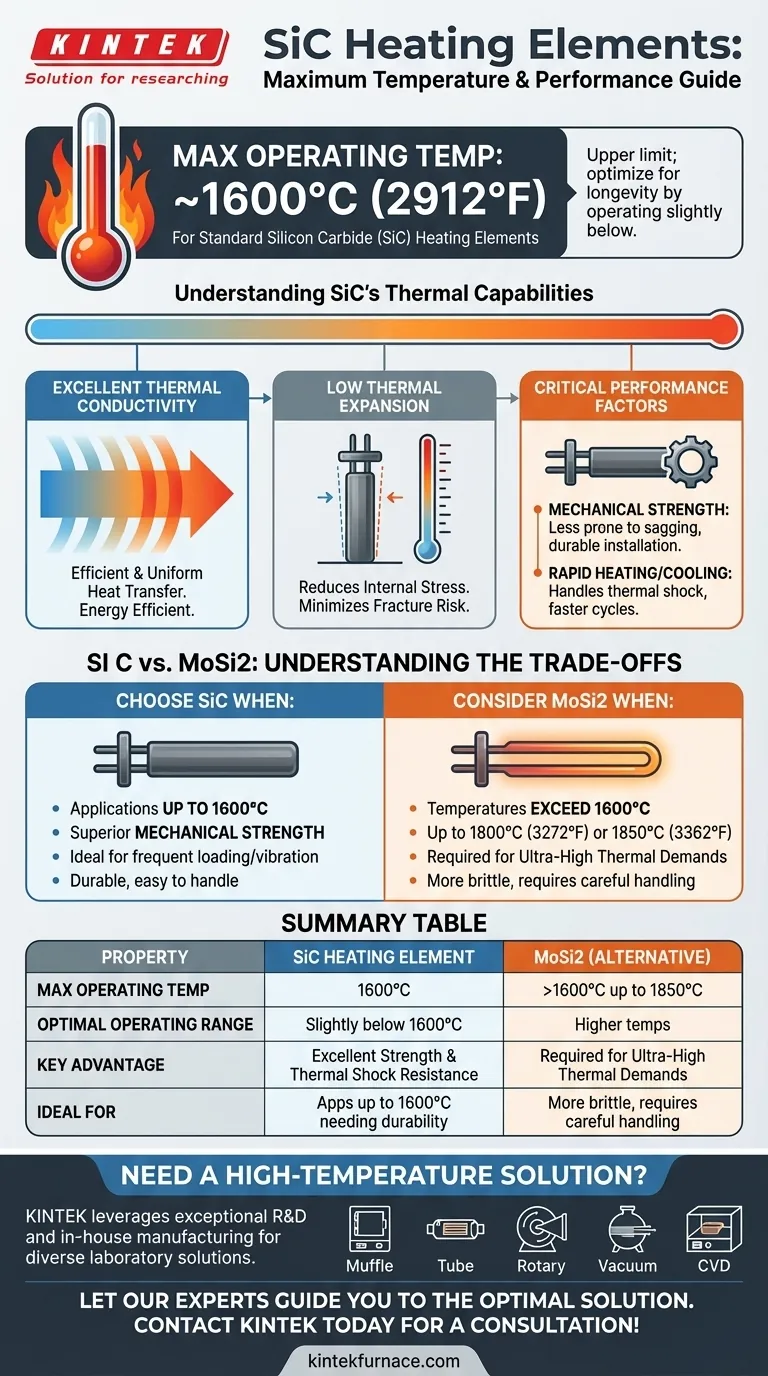

実際には、標準的な炭化ケイ素(SiC)発熱体の最大動作温度は、およそ1600°C (2912°F)です。この数値は上限を表しますが、ほとんどの産業用途では、長期間にわたる信頼性の高いサービス寿命を確保するために、これらの発熱体をわずかに低い温度で稼働させています。

適切な発熱体を選ぶことは、単に最高の温度定格を見つけることではありません。それは、発熱体の特定の特性(熱限界、機械的強度、耐薬品性など)を、炉やプロセスの正確な要求に合わせることです。

SiCの熱的特性の理解

炭化ケイ素は、その独自の熱的および物理的特性の組み合わせにより、高温用途向けの優れた材料です。幅広い産業用加熱プロセスにおいて、信頼性の高い主力製品として機能します。

最大動作温度

SiC発熱体の一般的に受け入れられている最大表面温度は1600°C (2912°F)です。この絶対限界またはその近くで連続的に動作させると、発熱体の寿命が短くなる可能性があります。

最適な性能と長寿命化のためには、わずかに低い連続動作温度が、炉の設計と運用における標準的なベストプラクティスです。

優れた熱伝導率

SiC発熱体は優れた熱伝導率を持っています。これにより、発熱体からチャンバーおよび加熱される製品への非常に効率的で均一な熱伝達が可能になります。

この効率性により、エネルギーが無駄にならず、炉内の温度均一性を達成し維持することが容易になります。

低い熱膨張率

SiCの主要な利点は、非常に低い熱膨張係数です。これは、発熱体が加熱および冷却される際に、ほとんど膨張・収縮しないことを意味します。

この固有の安定性により、内部応力が劇的に低減され、急激な温度変化中の破損や破壊のリスクが最小限に抑えられ、発熱体の有用な寿命が延びます。

温度を超えて:重要な性能要因

温度は主要な考慮事項ですが、SiCの機械的弾性が、多くの厳しい環境において優れた選択肢となる理由です。

機械的強度と耐久性

他の多くのセラミックおよび金属発熱体と比較して、SiCは優れた機械的強度を示します。高温でも剛性があり、たるみや変形が起こりにくいです。

この耐久性により、設置、メンテナンス中、または偶発的な接触による破損のリスクが低減され、交換コストと稼働停止時間が削減されます。

急速な加熱および冷却速度

高い熱伝導率と優れた熱衝撃耐性の組み合わせにより、SiC発熱体は急速な加熱および冷却サイクルに対応できます。

この機能により、プロセス時間を大幅に短縮し、スループットを向上させ、炉が高温でアイドル状態になる時間を最小限に抑えることで、全体的なエネルギー消費を削減できます。

トレードオフの理解:SiC vs. MoSi2

SiCは非常に高性能ですが、高温加熱の唯一の選択肢ではありません。その主要な代替品である二ケイ化モリブデン(MoSi2)を理解することは、情報に基づいた決定を下す上で重要です。

SiCを選択する場合

SiCは、1600°Cまでのほとんどの産業用途に理想的な選択肢です。その優れた機械的強度により、特に頻繁な装填/排出や機械的振動の可能性がある用途において、MoSi2よりも堅牢で取り扱いが容易です。

MoSi2を検討する場合

MoSi2発熱体は、プロセス温度がSiCの限界を超える必要がある場合に必要とされます。MoSi2は、しばしば1800°C (3272°F)、あるいは1850°C (3362°F)までの非常に高い温度で動作できます。

特定の先進セラミックスの焼結、結晶成長、または炭化ケイ素の能力を超える温度を必要とする特定の実験室試験などの用途には、MoSi2を選択する必要があります。

注目すべき主な違い

主なトレードオフは、温度と堅牢性です。MoSi2はより高い温度を達成できますが、特に低温ではより脆く、より慎重な取り扱いが必要です。SiCは、わずかに低い温度範囲内で優れた耐久性を提供します。

アプリケーションに合った適切な選択

正しい発熱体を選択するには、温度要件とプロセスの機械的および操作上の要求とのバランスを取る必要があります。

- 1600°Cまでの堅牢な性能と耐久性が主な焦点である場合: SiCは、その機械的強度により、より優れた信頼性の高い選択肢です。

- プロセスが1600°Cから1850°Cの間の温度を絶対的に必要とする場合: MoSi2は、これらの超高温要件を満たすために必要な技術です。

- 炉が頻繁な熱サイクルや機械的ストレスを受ける場合: SiCの固有の強度と低い熱膨張率は、長寿命において大きな利点をもたらします。

最終的に、あなたの決定は、発熱体の特定の強みを、アプリケーションの絶対温度と耐久性のニーズに合わせることに左右されます。

要約表:

| 特性 | SiC発熱体 |

|---|---|

| 最大動作温度 | 1600°C (2912°F) |

| 最適動作範囲 | 1600°Cよりわずかに低い |

| 主な利点 | 優れた機械的強度と熱衝撃耐性 |

| 理想的な用途 | 耐久性と急速なサイクルを必要とする1600°Cまでの用途 |

| 主な代替品 | MoSi2 (1600°C超から1850°Cまでの温度用) |

プロセスに合わせた高温加熱ソリューションが必要ですか?

SiCとMoSi2発熱体の選択は、炉の性能と寿命にとって非常に重要です。KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。

当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、強力な詳細カスタマイズ能力によって補完されています。お客様固有の温度および耐久性要件を正確に満たす最適な発熱体を選択または設計するお手伝いをいたします。

当社の専門家が最適なソリューションをご案内します。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- セラミックファイバーライナー付き真空熱処理炉