その核心において、化学気相成長(CVD)技術を改善するための主要な開発方向は、低温度・高真空プロセスへの推進です。この戦略的な転換は、従来の高温法における重大な制約を克服し、熱損傷を引き起こすことなく、はるかに幅広い材料に高性能コーティングを施すことを可能にすることを目指しています。

CVDの根本的な課題は、コーティング反応を促進するために必要な熱が、保護しようとしているその部品を損傷する可能性があることです。したがって、業界の主な目標は、極端な破壊的な温度に依存することなく、この化学反応にエネルギーを与える新しい方法を見つけることです。

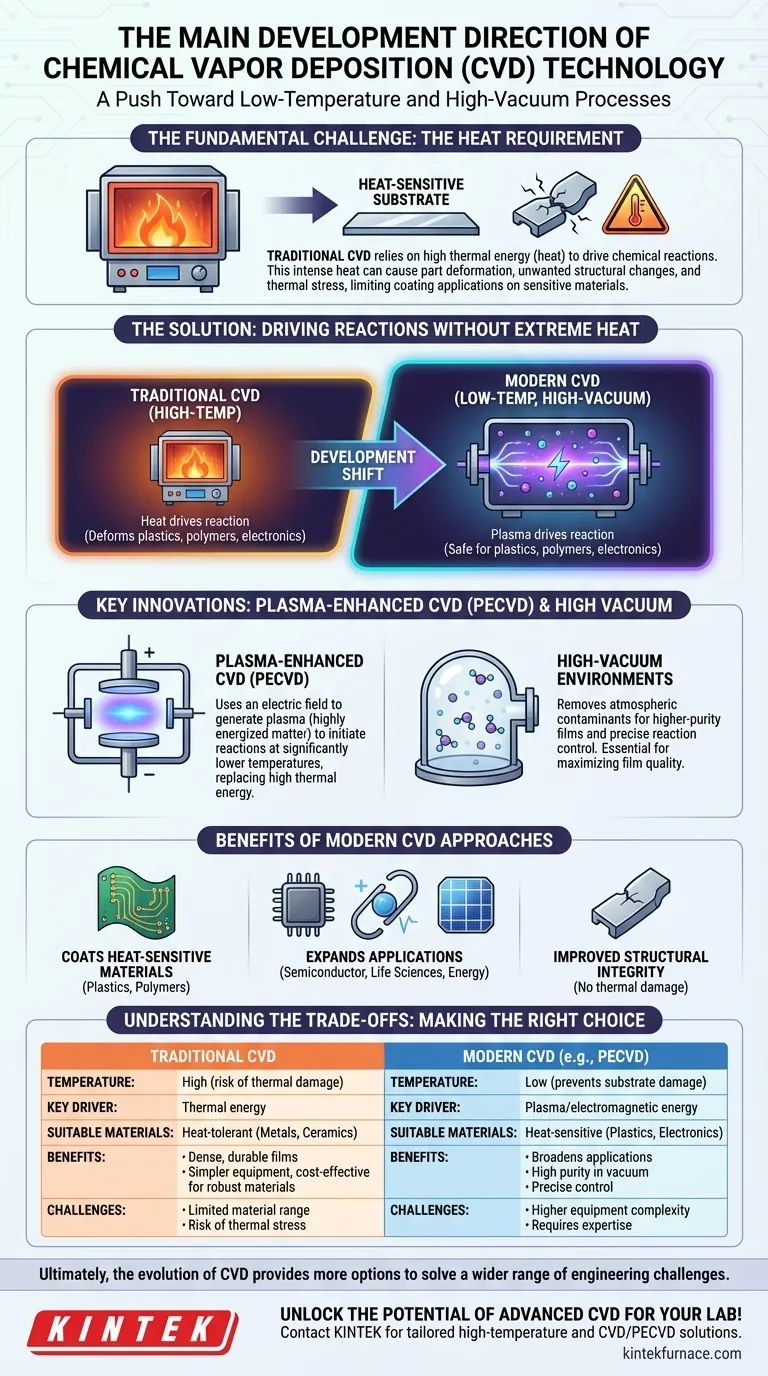

CVDの根本的な課題:熱要件

従来のCVDは、耐久性のある保護薄膜を形成するための強力なプロセスです。しかし、その高温への依存は、重大な技術的問題を引き起こします。

従来のCVDの仕組み

CVDプロセスは、前駆体ガスが基板に拡散し、表面に吸着され、化学反応によって固体膜が形成され、ガス状の副生成物が除去されるという4つの主要な段階で展開されます。

従来のCVDでは、熱エネルギーがこの重要な化学反応を駆動するエンジンです。チャンバー全体が、前駆体ガスを分解し、目的の膜を堆積させるのに十分な高温に加熱されます。

高温の問題

この極端な熱への依存は、この技術の主要な欠点です。高い堆積温度は、基板材料に部品の変形、望ましくない構造変化、および熱応力を引き起こす可能性があります。

これらの影響は、材料の機械的特性を損ない、コーティングと表面との結合を弱める可能性があります。決定的に重要なことは、これにより、熱に耐えられないほとんどのプラスチック、ポリマー、および感熱電子部品を除外し、コーティングできる材料の種類が制限されることです。

解決策:極端な熱なしで反応を促進する

CVDの応用範囲を広げるために、研究者やエンジニアは、激しい熱による損傷を引き起こすことなく、同じ高品質のコーティングを実現する方法の開発に注力しています。

目標:低温度、高真空

中心的な目的は、堆積温度を下げることです。これにより、感熱材料のコーティングが可能になり、完成品の構造的完全性が保証されます。

高真空環境での動作は、相補的な目標です。真空は不要な大気分子を除去し、汚染を防ぎ、エンジニアに化学反応を正確に制御させることで、より高純度の膜を実現します。

より低い温度がどのように達成されるか

最も顕著な解決策は、プラズマアシストプロセス、しばしばプラズマCVD(PECVD)と呼ばれるものの使用です。

PECVDは、熱のみに依存する代わりに、電界を使用してプラズマ(物質の高エネルギー状態)を生成します。このプラズマは、はるかに低い温度で化学反応を開始するために必要なエネルギーを提供し、熱エネルギーを電磁エネルギーで効果的に置き換えます。

最新のCVDアプローチの利点

プロセス温度を正常に下げることにより、最新のCVD法はいくつかの重要な利点を解放します。それらは、プラスチック、複雑な電子機器、およびその他の感熱性基板に保護機能性コーティングを堆積させることを可能にします。

これにより、CVDの使用は、デリケートな部品に高性能が不可欠な半導体、ライフサイエンス、エネルギー産業の新しい分野に拡大します。

トレードオフの理解

低温CVDは大きな進歩ですが、プロセスを選択するには、異なる方法間の妥協点を理解する必要があります。

従来のCVD:シンプルさと品質

高温CVDは、成熟し、よく理解されているプロセスです。熱に耐えられる材料(金属やセラミックスなど)の場合、非常に高密度で耐久性があり、高品質な膜を生成できます。装置は、高度な低温システムよりもシンプルで費用対効果が高いことが多いです。

低温CVD:複雑さと制御

PECVDのような低温法は、プラズマを生成および制御するために、より複雑で高価な装置を必要とします。完全な膜密着性を達成し、コーティング内の内部応力を管理することは、より困難な場合があり、より高度なプロセス制御と専門知識が求められます。

目標に合った適切な選択をする

正しいCVDプロセスを選択するには、技術の能力を特定の材料および性能要件と整合させる必要があります。

- 頑丈で耐熱性のある材料のコーティングに重点を置く場合:従来の高温CVDは、高品質の膜を実現するための信頼性が高く費用対効果の高いソリューションを提供することがよくあります。

- 感熱性基板のコーティングに重点を置く場合:プラスチック、ポリマー、集積回路などの材料への熱損傷を防ぐためには、PECVDのような低温プロセスが不可欠です。

- 最大限の膜純度とプロセス制御の達成に重点を置く場合:高真空システムは不可欠であり、汚染を最小限に抑え、堆積環境の精密な管理を可能にします。

最終的に、CVDの進化は、より幅広いエンジニアリング課題を解決するためのより多くの選択肢を提供することにあります。

概要表:

| 側面 | 従来のCVD | 最新のCVD(例:PECVD) |

|---|---|---|

| 温度 | 高(熱損傷を引き起こす可能性あり) | 低(基板損傷を防ぐ) |

| 主要駆動源 | 熱エネルギー | プラズマ/電磁エネルギー |

| 適切な材料 | 耐熱性(例:金属、セラミックス) | 感熱性(例:プラスチック、電子機器) |

| 利点 | 高密度で耐久性のある膜;頑丈な材料には費用対効果が高い | 応用範囲が広がる;真空中で高純度 |

| 課題 | 材料範囲が限定される;熱応力のリスク | 装置の複雑さが増す;精密な制御が必要 |

あなたの研究室のために高度なCVDの可能性を解き放ちましょう!KINTEKでは、CVD/PECVDシステムを含む高温炉ソリューションを専門とし、卓越したR&Dと社内製造に支えられています。当社の深いカスタマイズ能力は、感熱材料を扱っているか、正確なプロセス制御が必要な場合でも、お客様固有の実験ニーズを満たすことを保証します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の研究と生産効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃制御不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉