その核となる部分で、3ゾーン管状炉は、通常1000°C未満の温度での柔軟なアニーリングや化学気相成長(CVD)のような高精度な熱プロセス用に設計されています。その多ゾーン構成は、シングルゾーン炉で達成できるものよりも優れた、非常に均一な、または特定のプロファイルの温度環境を作り出すように設計されています。

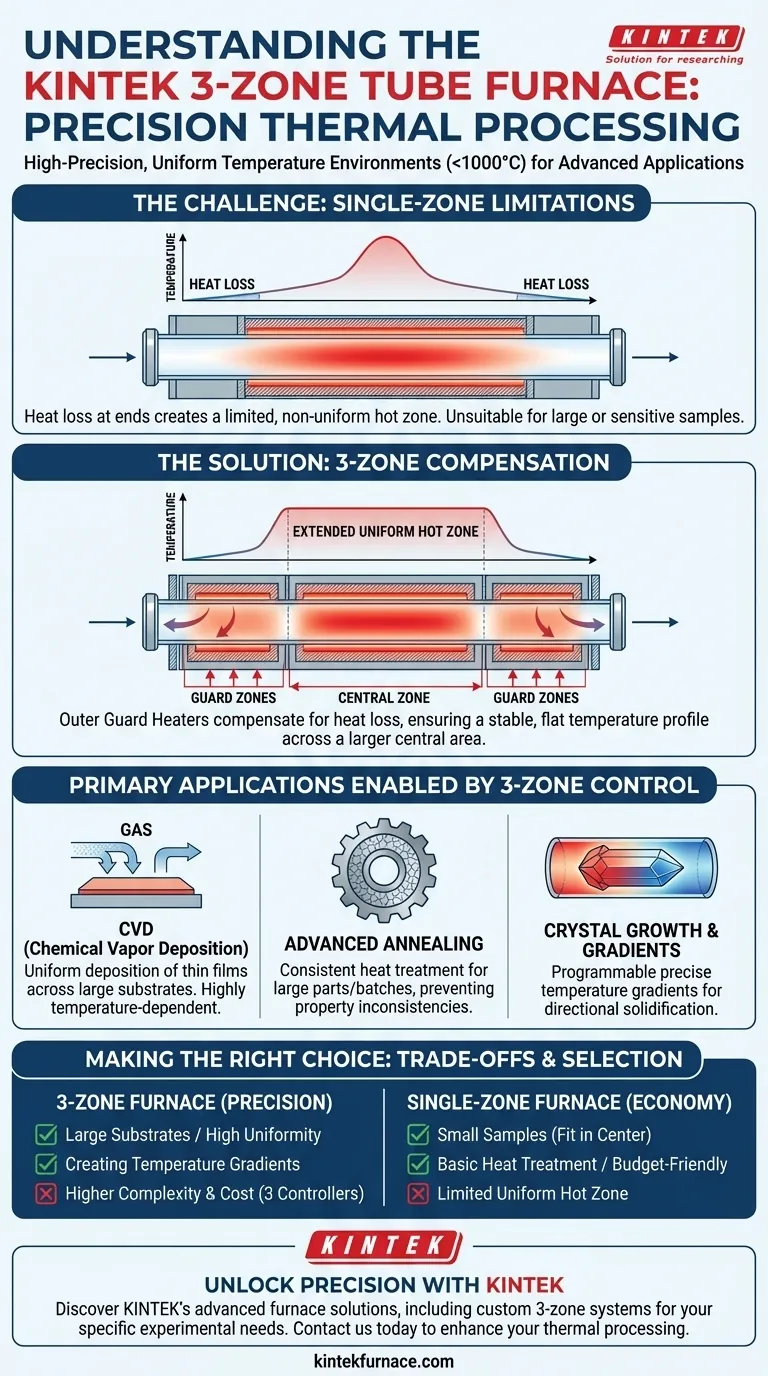

いかなる管状炉においても中心的な課題は、管の両端での熱損失です。3ゾーン炉は、2つの外側「ガード」ゾーンを使用してこの損失を補償し、大きな中央ゾーンが例外的に安定した均一な温度を維持することを保証することで、これを解決します。

根本的な問題:真の熱均一性の達成

半導体膜の作成から金属部品のアニーリングまで、サンプル全体にわたる一貫性を必要とするあらゆる加熱プロセスは、熱均一性に依存します。3ゾーン炉は、この課題を克服するために特別に設計されています。

シングルゾーン炉に限界がある理由

標準的なシングルゾーン炉では、温度は中心で最も高く、冷却された開口端に向かって自然に低下します。この熱損失現象は、温度が安定して正確な有効な「ホットゾーン」を縮小させます。大きなサンプルや敏感なプロセスの場合、この限られた均一領域は重大な欠点となります。

3ゾーンソリューション:熱損失の補償

3ゾーン炉は、加熱要素を3つの独立して制御されるセクションに分割します:大きな中央ゾーンと、両端にある2つの小さなゾーンです。

外側のゾーンはガードヒーターとして機能します。これらをわずかに高い温度に設定することで、中央ゾーンからの熱の放出を防ぐ熱障壁を作り出すことができます。これにより、自然な温度低下が効果的に打ち消されます。

結果:より長く、より平坦なホットゾーン

この補償により、中央ゾーン全体にわたって、はるかに長く、より平坦で、より安定した温度プロファイルが作成されます。これにより、より大きなサンプルを処理したり、温度変動に非常に敏感なプロセスをはるかに高い信頼性で実行したりすることができます。

3ゾーン制御によって可能になる主なアプリケーション

3ゾーンアーキテクチャが提供する精密な制御により、先進的な材料合成および処理に理想的です。

化学気相成長(CVD)

CVDでは、前駆体ガスが管を流れ、加熱された基板上で反応して薄膜を形成します。この反応速度と結果として得られる膜の品質は、温度に極めて大きく依存します。3ゾーン炉の均一なホットゾーンは、膜が基板全体に均一に堆積されることを保証します。

高度なアニーリング

アニーリングは、材料の微細構造を変化させてその特性を改善します。大きな部品や多数の小さな部品をアニーリングする場合、均一な温度は、材料のすべての部分が全く同じ熱処理を受けることを保証します。これにより、硬度、延性、または電気的特性の不一致が防止されます。

結晶成長と勾配凍結

3ゾーン炉は、各ゾーンを異なる目標温度に設定することにより、精密な温度勾配を作成するようにプログラムすることもできます。これは、指向性凝固や、材料が高温ゾーンで蒸発し、低温ゾーンで凝縮する物理気相輸送のような特定のタイプの結晶成長にとって不可欠です。

トレードオフの理解

強力である一方で、3ゾーン炉が常に必要な選択肢であるとは限りません。そのトレードオフを理解することが、適切な投資を行うための鍵となります。

複雑さとコストの増加

3ゾーン炉には、3つの別々の温度コントローラーと熱電対が必要です。この追加のハードウェアと制御ロジックにより、同等のシングルゾーンモデルよりも本質的に複雑で高価になります。

シングルゾーンで十分な場合

シングルゾーン炉の自然に均一なホットゾーン内に快適に収まる非常に小さなサンプルを処理する場合、3ゾーンシステムの追加費用と複雑さは不要かもしれません。

水平型とその他の構成

この設計は、他の炉のタイプとは異なります。垂直炉は、クエンチングやサンプルの落下を伴うプロセスに適しており、回転炉は、粉末やバラバラの材料の連続処理用に作られています。水平型3ゾーン炉は、静的で制御された雰囲気が必要な基板や部品のバッチ処理のために特別に作られています。

プロセスに適した選択

3ゾーン炉の精度が必要な要件であるか、不必要な費用であるかは、お客様の特定のアプリケーションによって決まります。

- 大きな基板の処理、またはCVDのようなプロセスで最大の熱均一性を確保することが主な焦点である場合: 長く安定したホットゾーンを作成するには、3ゾーン炉が優れた選択肢です。

- 結晶の成長、または特定の温度勾配の作成が主な焦点である場合: 3ゾーン炉の独立した制御は、精密な熱プロファイルを設計するために必要な柔軟性を提供します。

- 小さなサンプルの処理、基本的な熱処理の実施、または厳格な予算管理が主な焦点である場合: シングルゾーン炉は、多くの場合、より経済的で完全に適切なソリューションです。

最終的に、適切な炉を選択することは、ツールの機能を特定のプロセス要件に合わせることにかかっています。

概要表:

| 特徴 | 説明 |

|---|---|

| 主な用途 | アニーリングやCVDのような1000°C未満の温度での高精度熱プロセス |

| 主な利点 | ガードヒーターで熱損失を補償することにより、均一なまたはプロファイル化された温度ゾーンを作成します |

| 理想的なアプリケーション | 化学気相成長(CVD)、高度なアニーリング、結晶成長、勾配凍結 |

| 考慮事項 | シングルゾーン炉よりも複雑で高価。大きなサンプルや敏感なプロセスに最適 |

KINTEKの高度な炉ソリューションで研究室の精度を解き放つ

優れた研究開発と社内製造を活用し、KINTEKは様々な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たす強力な深いカスタマイズ能力によって補完されています。CVD用の3ゾーン管状炉の均一な加熱が必要な場合でも、他のプロセス用のカスタマイズされたシステムが必要な場合でも、当社は信頼性と性能を提供します。

熱処理の専門知識がどのように向上するかについて、今すぐお問い合わせください—今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 真空シール連続作業回転式管状炉 回転式管状炉