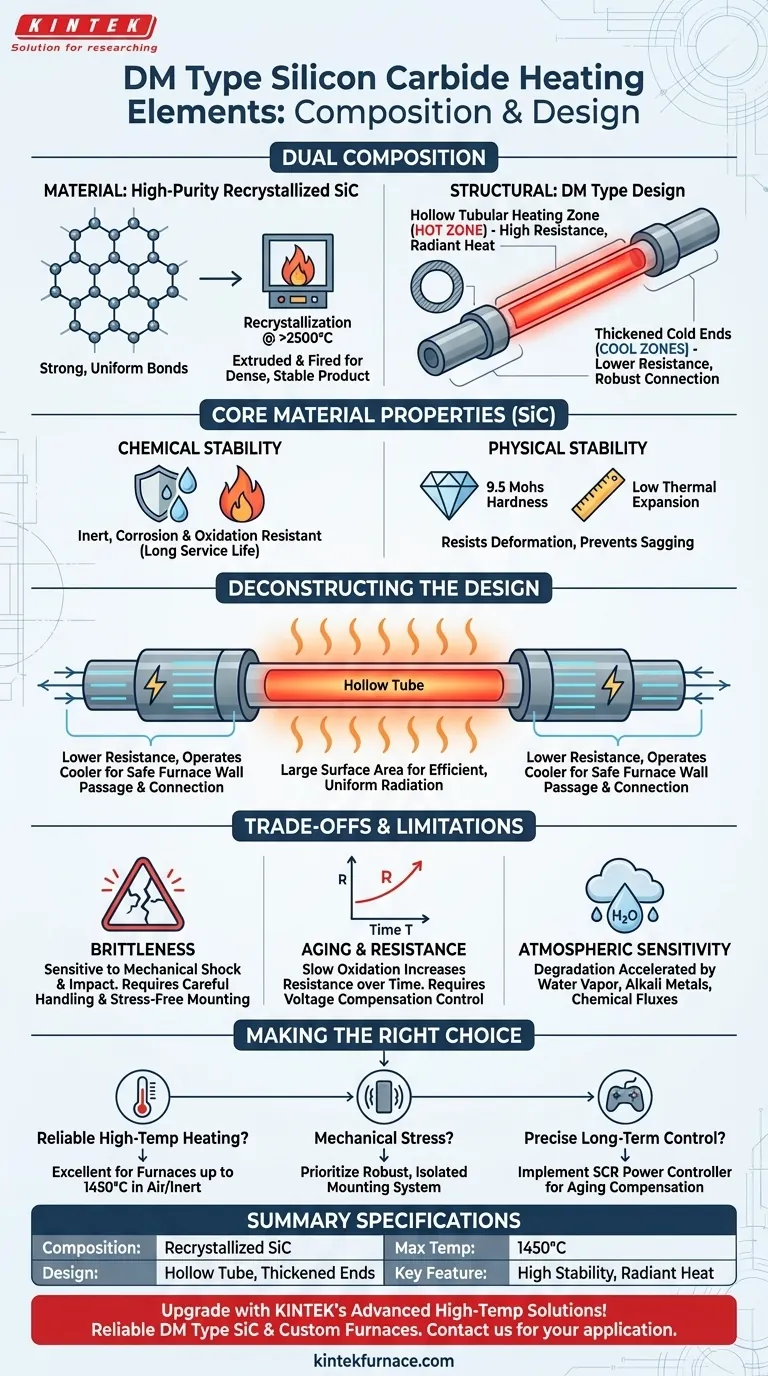

その核心において、DMタイプ炭化ケイ素(SiC)発熱体は二重の組成を持っています。材料的には、高純度で再結晶化された炭化ケイ素という堅牢なセラミック化合物から作られています。構造的には、「DMタイプ」という名称は、その特定の形状を指します。すなわち、主要な加熱部として機能する中空管と、電気接続のための統合された厚い「コールドエンド」が接続されています。

DMタイプ発熱体の真の価値は、その材料科学(炭化ケイ素固有の安定性)が物理的設計(管状の形状と厚い端部)とどのように組み合わされ、要求の厳しい産業環境で信頼性の高い高温性能を提供するかという点にあります。

コア材料:炭化ケイ素(SiC)の理解

発熱体の性能を理解するには、まずその基礎となる材料を理解する必要があります。炭化ケイ素は単なる導体ではありません。極限状態のために設計された先進的なセラミックです。

製造方法

これらの発熱体は高密度炭化ケイ素から形成されます。材料はロッドまたはチューブに押し出され、その後2500°C(4530°F)を超える温度で再結晶化と呼ばれるプロセスで焼成されます。

この強力なプロセスにより、SiC粒子間に強力で均一な結合が形成され、物理的に高密度で非常に安定した最終製品が生まれます。

主要な化学的特性

SiCの主な利点はその化学的安定性です。高温でも腐食や酸化に対して非常に優れた耐性を示し、ほとんど不活性です。

これにより、発熱体は空気中やその他のプロセス雰囲気中で長期間にわたって急速な劣化なしに動作し、長い耐用年数に貢献します。

主要な物理的特性

炭化ケイ素は非常に硬く(モース硬度9.5)、激しい熱の下でも変形に耐えます。熱膨張率が低いため、急激な温度変化の間も形状と完全性を維持します。

この硬度と熱安定性の組み合わせにより、金属製の発熱体でよく見られる故障点であるたるみや反りが防止されます。

「DMタイプ」設計の解剖

「DMタイプ」という名称は、発熱体の特定の物理的構造を指します。この設計は恣意的なものではなく、各部分が重要な機能を果たしています。

中空管状加熱ゾーン

発熱体の本体は中空管です。これが「ホットゾーン」であり、電気抵抗が最も高く、炉に放射熱を発生させます。

管状の形状は広い表面積を提供し、炉室への効率的で均一な熱放射を可能にします。

厚いコールドエンド

発熱体の端部は、中央の加熱管よりも著しく厚く製造されています。この断面積の増加は、意図的に電気抵抗を下げます。

抵抗が低いため、これらの「コールドエンド」ははるかに低い温度で動作します。これにより、炉壁を通過し、過熱したり炉の断熱材を損傷したりすることなく、電力供給のための堅牢な接続点として機能することができます。

トレードオフと限界の理解

完璧な材料はありません。炭化ケイ素のトレードオフを認識することは、適切な用途と早期の故障を避けるために不可欠です。

脆性と機械的衝撃

ほとんどのセラミックと同様に、炭化ケイ素は硬いですが非常に脆いです。発熱体は重大な機械的衝撃、振動、または衝撃に耐えることができません。

設置時の慎重な取り扱いと、確実で応力のない取り付けを確保することが、破損を防ぐために重要です。

自然な経年変化と抵抗

動作寿命を通じて、SiC発熱体はゆっくりとした酸化を経験します。このプロセスにより、電気抵抗が徐々に増加します。

制御システムは、必要な電力出力と温度を維持するために、時間の経過とともに高い電圧を供給することで、この変化を補償できる必要があります。

雰囲気感度

SiCは高い耐性を持っていますが、特定の雰囲気によって寿命が短くなることがあります。多量の水蒸気、アルカリ金属、または特定の化学フラックスの存在は、クリーンで乾燥した空気中での動作と比較して劣化を加速させる可能性があります。

アプリケーションに最適な選択をする

これらの原則を理解することで、SiC発熱体を効果的に選択し、使用することができます。発熱体の既知の特性を特定の運用目標に合わせましょう。

- 信頼性の高い高温加熱が主な焦点である場合:SiC発熱体は、空気中または不活性雰囲気中で最大1450°Cの炉で一貫した動作に優れた選択肢です。

- 環境に機械的ストレスや振動が含まれる場合:脆い発熱体を潜在的な衝撃や影響から隔離する堅牢な取り付けシステムを優先する必要があります。

- 正確で安定した長期的な温度制御が目標である場合:発熱体の自然な経年変化と抵抗増加を補償するために電圧を自動的に調整できる電力コントローラー(通常はSCR)を導入します。

材料の独自の特性とプロセスの要求を一致させることで、最適な性能と長い耐用年数を確保できます。

要約表:

| 側面 | 詳細 |

|---|---|

| 材料組成 | 高純度、再結晶化炭化ケイ素(SiC) |

| 構造設計 | 厚いコールドエンドを持つ中空管状加熱ゾーン |

| 主要な特性 | 高温耐性(最大1450°C)、耐腐食性および耐酸化性、低熱膨張 |

| 一般的な用途 | 空気中または不活性雰囲気中の高温プロセス用工業炉 |

| 限界 | 脆性(機械的衝撃に敏感)、経年変化による抵抗増加、特定の雰囲気に敏感 |

KINTEKの高度な高温ソリューションで研究室をアップグレードしましょう!卓越した研究開発と自社製造を活かし、当社はDMタイプSiCなどの信頼性の高い発熱体、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを多様な研究室に提供しています。当社の深いカスタマイズ能力は、お客様独自の実験ニーズに正確に適合し、性能と寿命を向上させます。今すぐお問い合わせください。高温アプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド