本質的に、ロータリーキルンの設計プロセスとは、お客様の材料固有の特性を、堅牢で信頼性の高い熱処理装置へと体系的に落とし込む作業です。これは既製品の購入ではなく、材料の綿密な分析から始まり、系統的な試験とスケールアップを経て、最終的な機械が特定のプロセス目標を達成するように調整されるカスタム設計のソリューションです。

キルン設計の中心原則は、材料そのものが機械の最終的な形状と機能を決定するという点にあります。キルンの直径や傾斜から、駆動動力や耐火ライニングに至るまで、すべての設計上の決定は、処理される材料の熱的および物理的挙動への直接的な応答なのです。

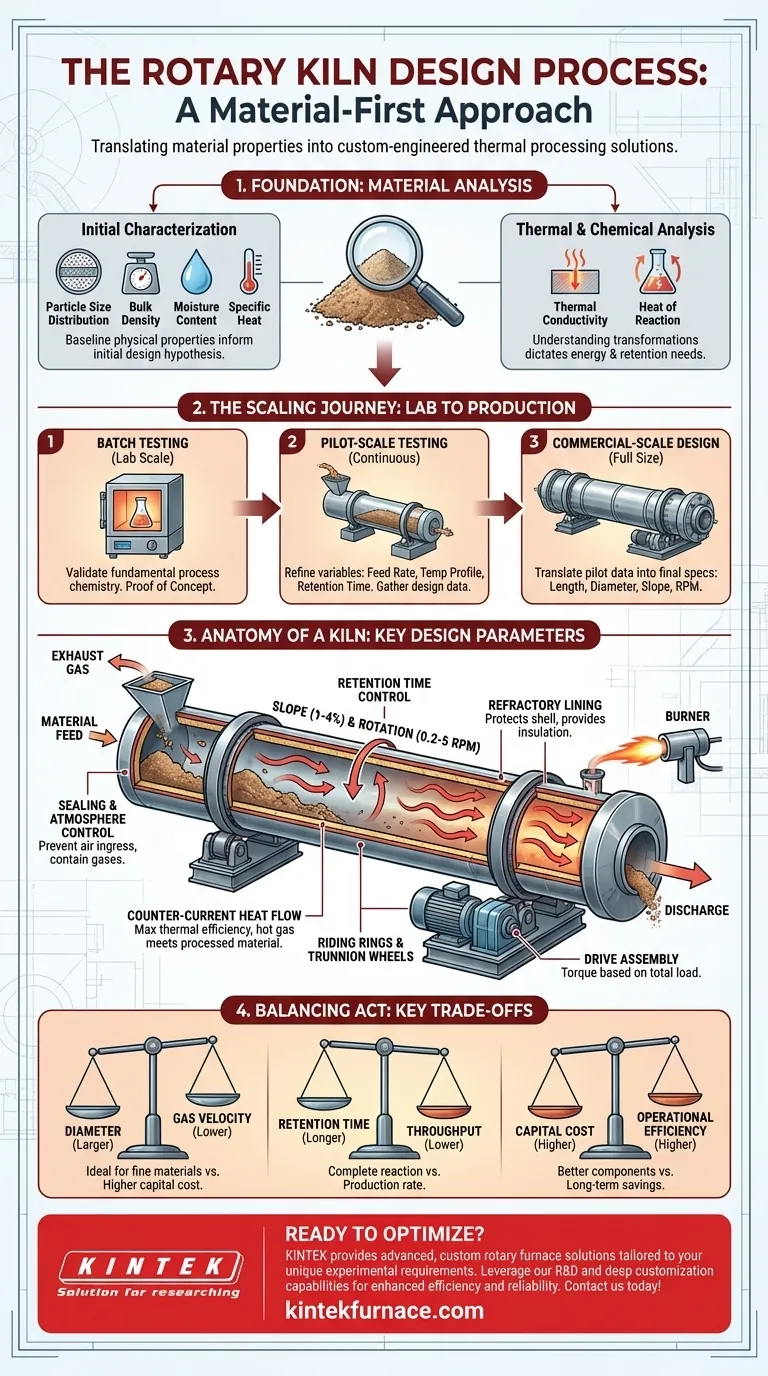

材料優先の設計思想

ロータリーキルンは、本質的に単一の変数、すなわち「材料」を中心に設計された反応炉です。エンジニアリングプロセス全体は、この材料が熱と移動の下でどのように振る舞うかを理解することに基づいて構築されています。

初期の材料特性評価

試験を開始する前に、材料の基本的な理解が不可欠です。初期の設計仮説を裏付けるために、粒度分布、嵩密度、水分含有量、比熱などの主要な特性が測定されます。例えば、高密度の材料にはより強力な駆動装置が必要になり、非常に細かい粉末の場合は、排気ガスと一緒に材料が運び出されるのを防ぐために、ガス速度を低下させるためにキルン径を大きくする必要があるかもしれません。

熱分析と化学分析の役割

この段階では、材料がどのように変化するかをより深く掘り下げます。熱伝導率は、材料層を介した熱伝達の効率を左右し、必要な温度と滞留時間に影響を与えます。反応熱(反応がエネルギーを吸収するか放出するか)は、バーナーから供給される総エネルギーを計算し、プロセスが安定していることを保証するために非常に重要です。

ラボから生産へ:スケールアップのプロセス

材料に関する理論的な理解が得られたら、設計プロセスは物理的な試験へと移行します。この多段階のアプローチにより、フルスケールでの構築に着手する前に小規模でプロセスを実証することで、プロジェクトのリスクを低減します。

バッチ試験:コンセプトの実証

最初のステップは、多くの場合、小型のラボ用キルンでのバッチ試験です。主な目標は単純で、望ましい物理的または化学的変化が制御された条件下で達成できることを確認することです。これにより、基本的なプロセス化学が検証され、初期のデータポイントが得られます。

パイロットスケール試験:変数の洗練

これは、設計データを収集するための最も重要なフェーズです。連続式のパイロットスケールキルンを使用して材料を処理し、エンジニアが主要な変数を洗練させます。ここで、最適な供給速度、キルン長さにわたる温度プロファイル、最終製品仕様を達成するために必要な正確な滞留時間が決定されます。これらの試験から得られたデータが、商業用ユニットの設計図となります。

商業スケール設計:データを鋼材への変換

パイロット試験で検証されたデータを使用して、フルスケールの商業用キルンをモデル化および設計します。例えば、洗練された滞留時間は、キルンの最終的な長さ、直径、回転速度、傾斜の計算に直接反映されます。これにより、商業用キルンがパイロットスケールで達成された成功した結果を再現することが保証されます。

主要な機械的および熱的設計パラメーター

前述の段階で収集されたデータは、キルンの物理的コンポーネントと動作パラメーターに直接変換されます。

サイジングと傾斜(傾斜効果)

ロータリーキルンはわずかな下向きの角度(通常1%から4%)で設置されます。この傾斜とキルンの回転速度(通常0.2~5 RPM)が組み合わさって、材料が円筒内を移動する速度を決定し、滞留時間を直接制御します。

回転システムと駆動装置

重い鋼製のシェルは、トラニオンホイールで支えられた巨大な走行輪(ライディングリング)の上で回転します。強力なモーターとギアボックスである駆動装置が、回転トルクを提供します。このシステム全体の設計は、材料の嵩密度とキルンのサイズによって決定される総負荷に基づいて行われます。

熱流とゾーニング(向流設計)

最大の熱効率のために、ほとんどのキルンは向流(カウンターカレント)の流れを使用します。材料は高い方(フィード側)から投入され、バーナーは低い方(排出口側)に配置されます。これは、最も熱いガスが最も処理が進んだ材料と接触することを意味し、ガスがフィードエンドに向かって冷却する過程で効率的に熱が伝達されます。キルンは、乾燥、予熱、反応(仮焼)のゾーンに概念的に分割されることがよくあります。

耐火ライニング:シェルの保護

鋼製シェルの内側は、耐火材料(特殊な耐熱レンガまたはキャスタブル材)で裏打ちされています。この層には2つの目的があります。それは、極端な内部プロセス温度から鋼製シェルを保護すること、および熱損失を防ぐための断熱材を提供し、エネルギー効率を向上させることです。

シーリングと雰囲気制御

キルンのフィード側と排出口にはシールが設置されます。その機能は非常に重要です。それらは、温度制御を乱し燃料を浪費する原因となる冷たい外気の吸入を防ぎます。また、プロセスガスと粉塵を封じ込め、安全で規制に準拠した運転を保証します。

トレードオフの理解

ロータリーキルンの設計には、相反する優先事項のバランスを取ることが伴います。これらのトレードオフを理解することは、効果的かつ経済的な機械を仕様化するために不可欠です。

直径 対 ガス速度

直径の大きいキルンは、一定の流量に対する内部ガス速度が低くなります。これは、排ガス流に巻き込まれる可能性のある微粉末にとって理想的です。しかし、直径が大きいと資本コストも高くなります。これは、材料の適合性とプロジェクト予算の間の主要なトレードオフです。

滞留時間 対 スループット

材料が完全な反応のために長い滞留時間を必要とする場合、キルンは比例して長くするか、より遅い回転速度で運転する必要があります。どちらの選択肢も最大スループット(トン/時)を制限する可能性があり、製品の品質と生産速度の間で直接的なトレードオフが生じます。

初期投資 対 運転効率

高効率コンポーネントにより初期投資を増やすことは、長期的に大幅な節約につながる可能性があります。高度なバーナーシステム、高品質の耐火物、および優れたシーリングシステムは、初期の資本コストを増加させますが、キルンの寿命にわたる継続的な燃料消費とメンテナンス費用を削減します。

お客様の目標に合わせた適切な選択を行う

お客様固有の目的は、設計および仕様プロセスのどこに注意を集中すべきかを導く必要があります。

- 特定の化学反応を達成することを主な焦点としている場合: 必要な温度プロファイルと滞留時間を正確に定義するために、厳格なパイロット試験を主張してください。

- スループットと効率を最大化することを主な焦点としている場合: 熱流設計(向流)、排ガス処理、キルンシーリングシステムに細心の注意を払い、エネルギー損失を最小限に抑えてください。

- 新規または困難な材料の処理を主な焦点としている場合: 初期材料特性評価とバッチ試験のフェーズを省略してはなりません。なぜなら、この基礎データは成功のために不可欠だからです。

体系的で材料優先のアプローチにより、ロータリーキルンが運用の問題の原因ではなく、予測可能で効率的な資産となることが保証されます。

要約表:

| 設計フェーズ | 主要な活動 | 主要なパラメーター |

|---|---|---|

| 材料特性評価 | 粒度、密度、水分、比熱の分析 | 嵩密度、粒度分布 |

| 熱分析および化学分析 | 伝導率、反応熱の調査 | 熱伝導率、反応熱 |

| パイロットスケール試験 | 供給速度、温度プロファイル、滞留時間の洗練 | 滞留時間、温度プロファイル |

| 商業スケール設計 | キルンサイズ、回転、傾斜のモデル化 | 長さ、直径、回転速度、傾斜 |

| 機械設計 | 駆動装置、耐火ライニング、シールの仕様決定 | 駆動動力、耐火材の種類、シール効率 |

カスタムロータリーキルンによる熱処理の最適化をご希望ですか?KINTEKでは、鉱業、化学、材料科学などの産業向けに特化したロータリー炉を含む、最先端の高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件が正確に満たされ、効率と信頼性が向上します。お客様のプロジェクト目標をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner