核となる化学気相浸透(CVI)は、内側から外側に向かって高密度で固体な複合材料を構築するために使用される製造プロセスです。CVIは表面をコーティングするのとは異なり、繊維メッシュやフォームなどの多孔質構造を取り、ガスから堆積させた新しい材料でその内部の空隙を体系的に充填し、固体で強化された物体を作り出します。

理解すべき重要な違いは、化学気相浸透は表面コーティングを目的としていないということです。これは、多孔質の繊維状「骨格」を固体で高性能な複合材料に変えるために設計された高密度化プロセスです。

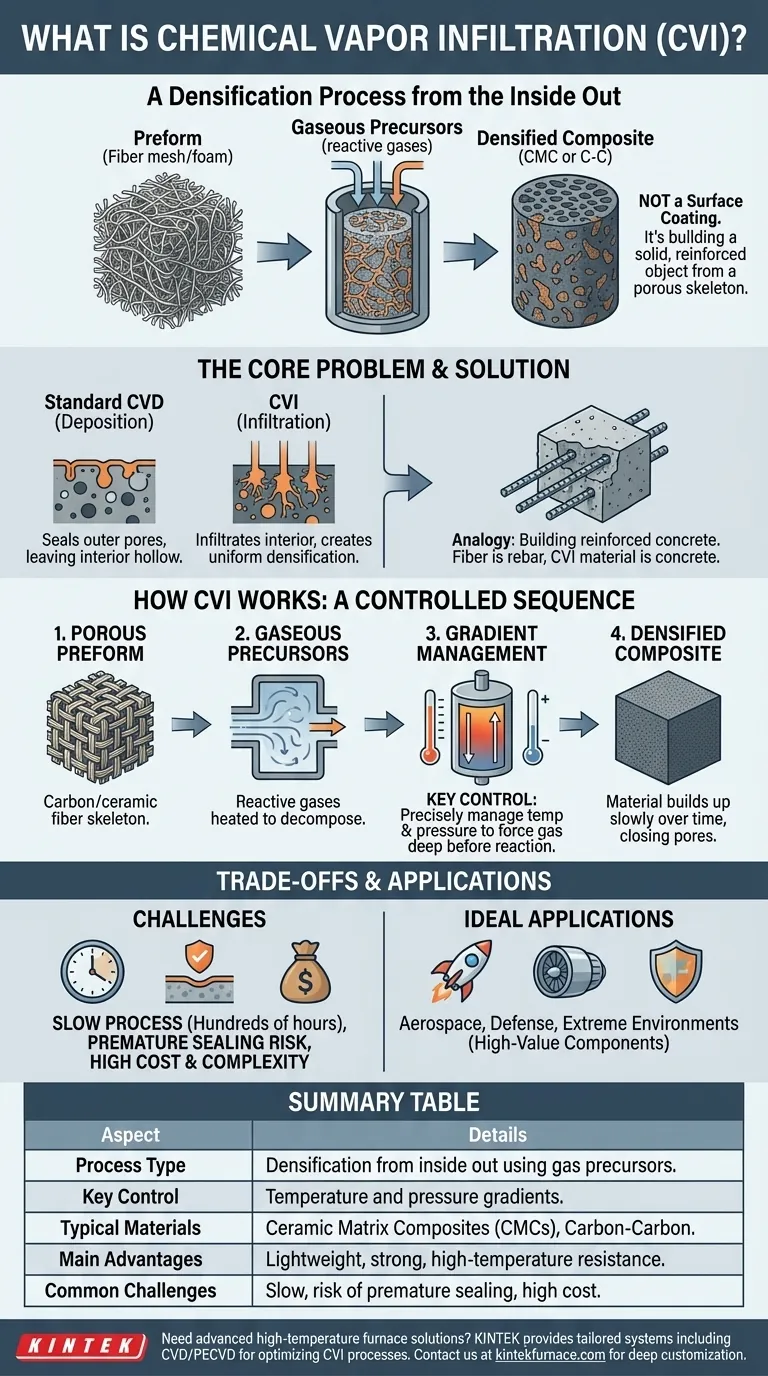

CVIが解決する中心的な問題:内部からの構築

標準的な製造技術では、軽量で、強く、かつ極度の耐熱性を持つ材料を同時に作製することが困難な場合が多くあります。CVIは、これらの先進的な複合材料を製造するために特別に開発されました。

標準的な堆積の限界

CVIの親プロセスである化学気相堆積(CVD)は、固体の物体の外面に薄く保護的なコーティングを施すのは得意です。多孔質構造に標準的なCVDを試みると、外側の孔がすぐに塞がれ、内部が空洞で弱くなってしまいます。

CVIの解決策:内部への浸透

CVIは、この限界を克服するためにCVDプロセスを修正します。目標は、化学反応と材料の堆積が表面だけでなく、多孔質構造の奥深くまで起こるように誘導することです。これにより、コンポーネント全体が均一に充填される、つまり「高密度化」されることが保証されます。

これは鉄筋コンクリートの構築に似ていると考えてください。多孔質の繊維構造が鉄筋であり、CVIによって堆積される材料が、すべての隙間を埋め、すべてを結合して信じられないほど強固な一つの部品にするコンクリートです。

化学気相浸透の動作原理

CVIプロセスは、均一な浸透を確実にするために設計された、遅く注意深く制御された一連の工程です。化学反応を適切な場所に導くために、温度と圧力の管理に依存します。

出発点:多孔質プリフォーム

プロセスは、最終部品の多孔質の骨格である「プリフォーム」から始まります。これは、最終的な所望の形状に成形された、織り込まれた炭素繊維やセラミック繊維、フェルト、あるいはフォームで作られることがあります。

プロセス:気体前駆体

このプリフォームは反応器内に置かれ、その後、前駆体として知られる反応性ガスの特定の混合物で満たされます。これらのガスが加熱されると分解し、固体材料を堆積させます。

重要な制御:勾配管理

これがCVIの最も重要な側面です。反応器内の**温度勾配と圧力勾配**を精密に制御することにより、エンジニアはガスが反応する前にプリフォームの奥深くまで浸透するように強制できます。反応速度は意図的に遅く保たれ、プリフォームの厚さ全体にわたって均一な堆積を可能にします。

結果:高密度化された複合材料

数時間、あるいは数週間かけて、堆積された材料がプリフォーム内部の繊維上に徐々に蓄積し、細孔を閉じ、コンポーネントの密度を高めます。最終製品は、元の繊維骨格が新しいセラミックまたは炭素マトリックスに埋め込まれた固体部品である**セラミックマトリックス複合材料(CMC)**または**炭素-炭素(C-C)複合材料**になります。

トレードオフの理解

CVIは強力ですが、その使用をハイバリューな用途に限定する重大な課題を伴う特殊なプロセスです。

浸透の遅いペース

遅く制御された堆積の必要性から、CVIは非常に時間のかかるプロセスです。単一のコンポーネントが高密度化されるまでに数百時間、あるいは数千時間かかることがあり、大量生産には適しません。

早期密閉のリスク

プロセスパラメータが完全に制御されていない場合、外表面が内部が完全に高密度になる前に密閉されてしまう可能性があります。これにより、コンポーネントの内部に空隙が閉じ込められ、その構造的完全性を損なう重大な欠陥が生じます。

高コストと複雑性

複雑な反応器設備、長い処理時間、および高いエネルギー消費の組み合わせにより、CVIは高価な製造方法となります。その使用は、極度の耐熱性などの性能要件が最も重要である場合にのみ正当化されます。

目標に合わせた適切な選択

CVIと関連プロセスを選択するかどうかは、最終コンポーネントの意図された機能に完全に依存します。

- **主要な焦点が、強靭で耐熱性があり軽量なバルクコンポーネントの作成である場合:** CVIは、繊維プリフォームに浸透させてセラミックまたは炭素-炭素複合材料部品を製造するための適切なプロセスです。

- **主要な焦点が、既存の固体物体に薄い保護コーティングを施すことである場合:** 標準的な化学気相堆積(CVD)の方が、より効率的で適切な選択肢です。

結局のところ、化学気相浸透は、エンジニアが想像しうる最も要求の厳しい環境の一部で生き残ることができる材料を作り出す力を与えます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | 気体前駆体を使用した内側からの高密度化 |

| 主要な制御パラメータ | 温度勾配と圧力勾配 |

| 典型的な製造材料 | セラミックマトリックス複合材料(CMC)、炭素-炭素複合材料 |

| 主な利点 | 軽量、高強度、高温耐性 |

| 一般的な課題 | プロセスの遅さ、早期密閉のリスク、高コスト |

| 理想的な用途 | 航空宇宙、防衛、極限環境向けハイバリューコンポーネント |

複合材料製造のための先進的な高温炉ソリューションが必要ですか? KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けにカスタマイズされた高温炉システムを提供します。当社の強力な深いカスタマイズ能力により、CVIプロセスを最適化して優れた材料性能を実現するなど、お客様固有の実験ニーズとの正確な整合性が保証されます。今すぐお問い合わせいただき、当社のソリューションがお客様の研究と生産効率をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉