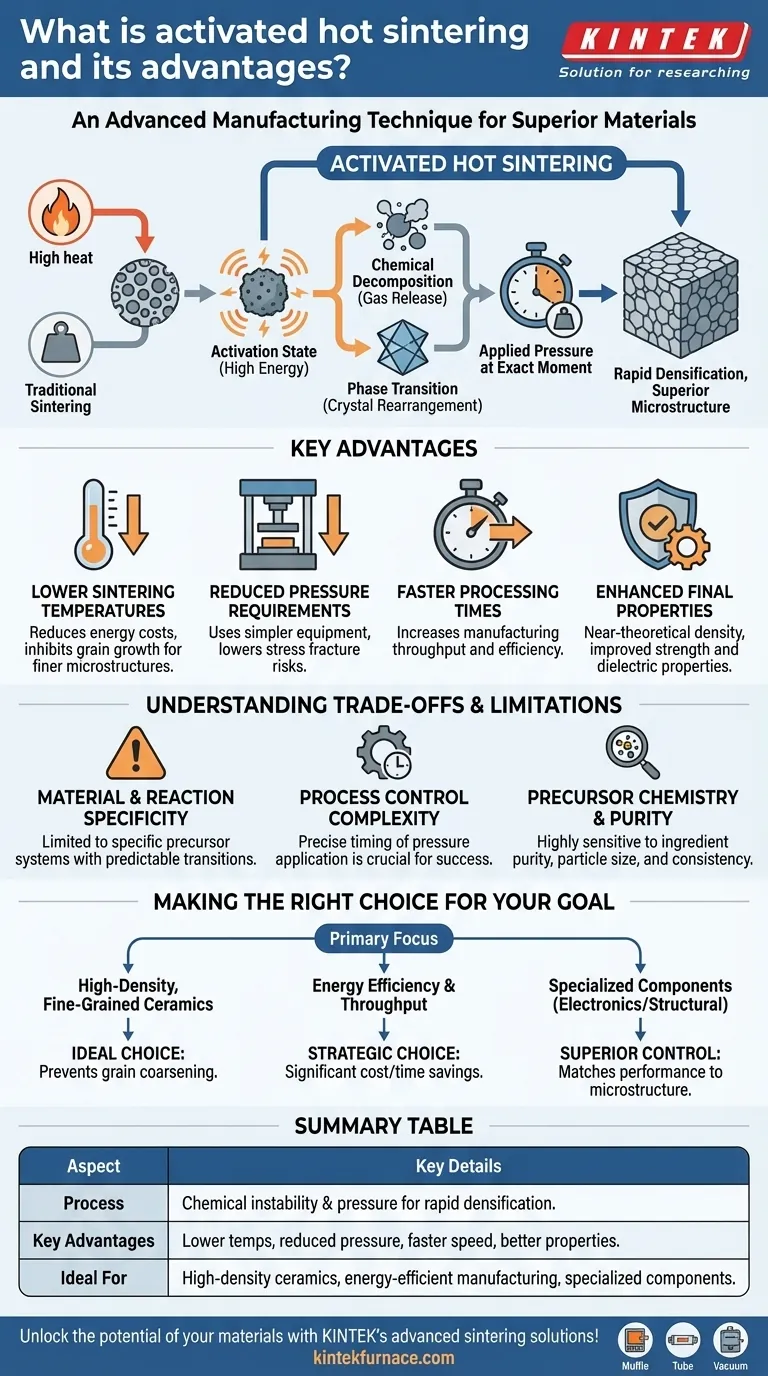

本質的に、活性化熱焼結は、材料自身の化学的不安定性を利用して緻密化を達成する先進的な製造技術です。相転移または化学分解の際に圧力を戦略的に印加します。この瞬間、材料は一時的な高エネルギーの「活性化された」状態にあり、従来の焼結法よりも著しく低い温度と圧力で、緻密な固体を迅速に形成することを可能にします。

この方法の真の利点は、エネルギー節約だけではありません。それは、精密な化学タイミングを使用して優れた材料を作り出すことです。材料の一時的な反応性状態を利用することで、従来の高温焼成ではしばしば達成不可能な、より微細な微細構造を持つ高密度部品の製造を可能にします。

「活性化」の原理

焼結とは?

焼結とは、材料が液化するまで溶融させることなく、熱や圧力によって材料の固体塊を圧縮し、形成するプロセスです。従来の方法では、固体粒子を結合させ、それらの間の空隙を減らすために、莫大な熱と圧力が必要とされます。

高エネルギー状態の役割

「活性化」とは、圧縮の直前または圧縮中に材料を非常に反応性の高い状態に置くプロセスを指します。これは通常、次の2つの方法で達成されます。

- 化学分解:加熱すると分解し、ガスを放出して新しい高反応性酸化物を残す前駆体化合物(水酸化金属など)を使用する。

- 相転移:材料を加熱して内部結晶構造が再配置される点に達させる。これにより、一時的な表面エネルギーと欠陥が生じ、結合が促進される。

活性化が緻密化を助ける仕組み

これらの「活性化された」瞬間に存在する新たに形成された表面と構造的欠陥は、極めて不安定で高い表面エネルギーを持っています。原子は非常に移動性が高く、より安定した低エネルギー状態に到達するために、隣接する粒子と結合しようとします。

この正確な瞬間に圧力を印加することで、緻密化プロセスが劇的に加速されます。多孔性を排除し、緻密な最終製品を達成するために必要な外部エネルギー(熱と圧力)ははるかに少なくて済みます。

従来の方法に対する主な利点

より低い焼結温度

これが最も重要な利点です。低温で操作することで、エネルギー消費量と運用コストが大幅に削減されます。決定的なことに、これにより不要な粒子の成長も抑制され、より微細で均一な微細構造と優れた機械的特性を持つ最終製品が得られます。

圧力要件の低減

材料が化学的に緻密化するように準備されているため、必要な外部圧力の量ははるかに少なくなります。これにより、よりシンプルで安価で、より小型の熱間プレス装置を使用できます。また、最終部品にストレスクラックが発生するリスクも低減されます。

処理時間の短縮

活性化された粉末の高い反応性により、緻密化プロセス全体をはるかに短時間で完了できます。これにより、製造スループットと効率が向上します。

強化された最終特性

低温と制御された圧力の組み合わせにより、通常、理論密度に近く、非常に微細な結晶構造を持つセラミックスが得られます。これは、構造用セラミックスにおける高強度や、チタン酸バリウムのような電子部品における優れた誘電特性など、性能の向上に直接つながります。

トレードオフと限界の理解

材料と反応の特異性

活性化熱焼結は普遍的な解決策ではありません。その成功は、実用的な温度で予測可能かつ有用な分解または相転移を起こす適切な前駆体材料があるかどうかに完全に依存します。これにより、特定の材料システムへの応用が制限されます。

プロセス制御の複雑さ

タイミングがすべてです。化学反応と正確に同期して圧力を印加する必要があります。圧力が早すぎたり遅すぎたりすると、利点は失われます。分解反応がガスを速く排出しすぎると、細孔や欠陥が生じ、高密度化の目標を損なう可能性があります。

前駆体の化学と純度

最終製品は、出発原料の品質に依存します。この方法は、前駆体粉末の純度、粒度、化学的均一性に非常に敏感です。不純物は予測できない反応を引き起こし、最終的な材料特性を損なう可能性があります。

目標に合った適切な選択をする

活性化熱焼結は、微細構造の制御が最重要である先進材料を製造するための戦略的な選択肢です。

- 高密度で微細な結晶構造を持つセラミックスの製造が主な焦点である場合:この方法は理想的です。低温は、高温プロセスを悩ませる粒子の粗大化を本質的に防ぐからです。

- エネルギー効率とスループットが主な焦点である場合:このプロセスは、材料に適切な前駆体化学が存在する限り、従来の熱間プレスに比べて大幅なコストと時間の節約を提供します。

- 特殊な部品の製造が主な焦点である場合:性能が微細構造に直接結びつく先進的な電子材料や構造材料の場合、この技術は匹敵するものが難しいレベルの制御を提供します。

最終的に、この技術を採用することは、材料選択の柔軟性を犠牲にして、最終製品の密度と構造を卓越したレベルで制御するための計算された決定です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 相転移/分解時の化学的不安定性を利用し、加圧下で迅速な緻密化を実現します。 |

| 主な利点 | 低温、低圧、処理時間の短縮、微細な結晶構造、および材料特性の向上。 |

| 限界 | 材料に特有で、正確なタイミングと純粋な前駆体が必要。普遍的ではありません。 |

| 理想的な用途 | 高密度セラミックス、エネルギー効率の高い製造、および電子機器/構造用途の特殊部品。 |

KINTEKの先進的な焼結ソリューションで、材料の可能性を解き放ちましょう!卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な連携を保証し、優れた緻密化と効率の達成を支援します。プロセスを強化する準備はできていますか?今すぐお問い合わせください。お客様の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 真空焼結用圧力式真空熱処理焼結炉