簡単に言えば、多区間管状炉は、炉管の全長にわたって正確に設計された温度プロファイルを必要とする高度な熱処理に使用されます。均一な高温領域を1つだけ作成する標準的な単一区間炉とは異なり、多区間炉は複数の独立して制御される加熱セクションを使用して、特定の温度勾配、段差、または拡張された均一ゾーンを作成します。

多区間炉の核心的な価値は、単なる加熱ではなく、温度勾配を正確に制御する能力にあります。これにより、単一の均一な熱源では達成不可能な複雑な材料合成、精製、結晶成長プロセスが可能になります。

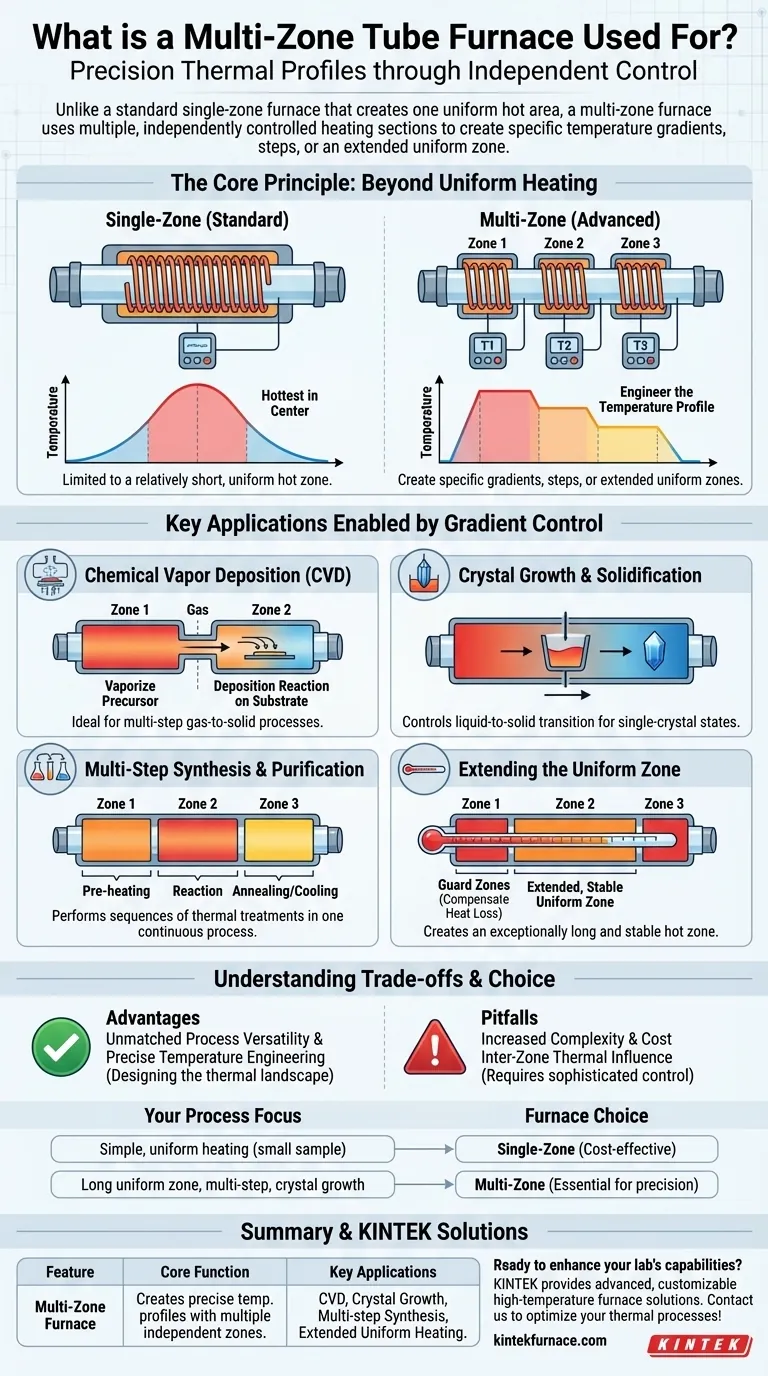

核心原理:均一加熱を超えて

標準的な管状炉は、制御された雰囲気中でサンプルを加熱するためのシンプルで効果的なツールです。しかし、その有用性は基本的な設計によって制限されます。この制限を理解することが、多区間システムの値打ちを理解する鍵となります。

単一区間の制限

単一区間炉には、1組の加熱要素と1つのコントローラーがあります。これにより、中央が最も熱く、熱損失のために管の端に向かって自然に冷える温度プロファイルが作成されます。

有用ではあるものの、この設計は比較的短く均一な高温ゾーンしか提供しません。異なる場所で異なる温度を必要とするプロセス、または非常に長い均一ゾーンを必要とするプロセスは、管理が困難です。

勾配制御のための複数区間の導入

多区間炉は、加熱要素を2、3、またはそれ以上の独立したセクションに分割し、それぞれに独自の熱電対とコントローラーを備えています。これにより、管に沿って温度プロファイルを設計することができます。

各区間を異なる温度に設定することで、正確な熱勾配を作成できます。これが多区間炉の決定的な特徴であり、主要な利点です。例えば、3区間炉は、段階的なプロファイル、傾斜した勾配、または非常に長く安定した均一な高温ゾーンを作成するようにプログラムできます。

勾配制御によって可能になる主要な用途

カスタムの温度プロファイルを作成する能力により、多区間炉はいくつかの高度な実験室および産業プロセスに不可欠です。

化学気相成長(CVD)

CVDは、蒸気またはガスから基板上に材料を堆積させるプロセスです。多区間炉はこれに最適です。

一般的な設定では、最初の区間を特定の温度で前駆体材料を蒸発させるために使用し、それに続く区間を堆積反応が基板上で発生するための異なる最適な温度に設定します。

結晶成長と凝固

ブリッジマン-ストックバーガー法のような結晶成長技術は、液体から固体単結晶状態への遷移を制御するために、精密な温度勾配を通して材料をゆっくりと移動させる必要があります。

多区間炉は、この正確な定常勾配を作成および維持することができ、その中を材料が移動するか、または温度プロファイル自体を電子的に移動するようにプログラムすることができます。

多段階合成と精製

多くの先進材料は、一連の熱処理を必要とします。多区間炉は、これらのステップを単一の連続プロセスで実行できます。

例えば、材料は予熱ゾーンを通過し、高温反応ゾーンに入り、最終的に制御されたアニーリングまたは冷却ゾーンに、すべて同じ炉管内で移動させることができます。

均一ゾーンの拡張

3区間炉は、長く高度に均一な温度ゾーンを作成するための最良のツールでもあります。

2つの外側の「ガード」ゾーンは、端での自然な熱損失を積極的に補償するために、わずかに高い温度に設定されます。これにより、中央ゾーンは、単一区間設計よりもはるかに長い長さで非常に安定かつ均一になります。

トレードオフの理解

強力ではありますが、多区間炉が常に必要な選択肢であるとは限りません。その利点には特定の考慮事項が伴います。

利点:比類のないプロセス多様性

多区間炉は、単一区間炉ができるすべてのことを実行できますが、より複雑な実験のためにカスタムの熱プロファイルを作成する柔軟性も提供します。

利点:精密な温度設計

主要な利点は、単純な加熱を超えて、プロセスに合わせた熱環境を設計する能力であり、これにより、他の方法では不可能な研究と生産が可能になります。

欠点:複雑さとコストの増加

追加の加熱要素、熱電対、およびコントローラーにより、多区間炉は単一区間炉よりも高価で操作が複雑になります。プログラミングとキャリブレーションには、より細心の注意が必要です。

欠点:区間間の熱影響

区間は物理的に隣接しているため、ある区間からの熱が隣接する区間に影響を与える可能性があります。この相互作用を管理し、目的の温度プロファイルの整合性を維持するには、高度なコントローラーが必要です。

プロセスに適した選択を行う

正しい炉の選択は、熱処理の要件に完全に依存します。

- 小さなサンプルの単純で均一な加熱に重点を置く場合: 単一区間炉で十分であり、最も費用対効果の高いソリューションです。

- 非常に長く、安定した、均一な高温ゾーンの作成に重点を置く場合: 炉端での熱損失を積極的に補償できるため、3区間炉が理想的なツールです。

- CVDや精製のような多段階プロセスに重点を置く場合: 異なる温度ゾーンの必要なシーケンスを作成するために、多区間炉が不可欠です。

- 結晶成長のような高度な材料科学に重点を置く場合: 特定の温度勾配を設計するために必要な精度を提供する唯一のツールは、多区間炉です。

最終的に、多区間炉を選択するということは、プロセス制御と実験能力への投資を決定することです。

まとめ表:

| 機能 | 説明 |

|---|---|

| コア機能 | 複数の独立して制御される加熱ゾーンを備え、精密な温度プロファイルを作成します。 |

| 主要な用途 | 化学気相成長(CVD)、結晶成長、多段階合成、および拡張された均一加熱。 |

| 利点 | 比類のない多様性、精密な温度設計、および複雑な熱処理を実行する能力。 |

| 考慮事項 | 高コスト、複雑さの増加、および慎重な管理が必要な区間間の熱影響の可能性。 |

お客様のラボの能力をカスタム多区間管状炉で強化する準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様独自の実験要件を正確に満たします。今すぐお問い合わせください。お客様の熱処理を最適化する方法についてご相談させていただきます!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉