真空焼結炉は、卓越した純度、強度、性能を持つ部品を必要とする産業にとっての基盤技術です。 これらは主に、航空宇宙、医療機器製造、自動車、エレクトロニクス、および粉末冶金や積層造形のような先進材料分野で利用されています。このプロセスは、高温での固化中に酸素のような大気ガスが最終製品を汚染したり弱めたりする可能性がある場合に選択されます。

重要な洞察は、真空焼結炉を使用するという選択が、産業だけでなく、材料の要件によって推進されるということです。特に空気と反応しやすい粉末材料から、高密度で純粋かつ強力な部品を作成する必要があるあらゆる分野は、汚染を防ぎ、優れた最終特性を達成するために、この技術に必然的に依存することになります。

核心原理:なぜ真空が不可欠なのか

焼結は、材料の融点以下の熱を用いて、粉末材料を固体の塊に結合させるプロセスです。これを真空中で行うことで、独自の能力が解き放たれます。

酸化と汚染の防止

焼結に必要な高温では、ほとんどの金属と多くのセラミックスが空気中の酸素や窒素と急速に反応します。

この反応により、粉末粒子の表面に酸化物や窒化物が形成されます。これらの汚染層は障壁となり、粒子が適切に結合するのを妨げ、その結果、弱く多孔質の最終部品になってしまいます。

真空炉はこれらの反応性ガスを除去し、粒子間に直接的で強力な冶金学的結合が形成されるクリーンな環境を作り出します。

最大密度と強度の達成

表面汚染を排除することで、真空焼結は粒子間のより効果的な拡散と結合を可能にします。

これにより、最終部品はより高い密度、しばしば理論最大値の100%に近づく密度を持つことになります。密度が高いほど、強度、硬度、耐久性などの優れた機械的特性に直接的に相関します。

先進的で反応性の高い材料の実現

多くの高性能材料は、通常の雰囲気中では加工することができません。

チタン、難削材(例:タングステン、モリブデン)、および特定の先進セラミックスなどの材料は反応性が非常に高いです。真空焼結は、それらの材料にとって単なる改善ではなく、しばしば唯一の実行可能な製造方法です。

主要な産業応用内訳

純粋で高密度で強力な部品の必要性が、いくつかのハイテク分野での真空焼結の採用を推進しています。

航空宇宙および防衛

この分野では、軽量でありながら極端な温度と応力に耐えることができる部品が必要です。

真空焼結は、高圧タービンブレード、エンジン部品、および超合金やセラミックマトリックス複合材からのその他の構造部品の製造に使用されます。このプロセスは、ミッションクリティカルな用途に必要な材料の完全性を保証します。

医療および歯科

純度と生体適合性は、人体に埋め込まれるあらゆる材料にとって譲れない要件です。

真空焼結は、チタンやコバルトクロム合金などの材料から、人工股関節や人工膝関節などの医療インプラント、歯科インプラント、手術器具を製造するために不可欠です。クリーンな環境は、最終製品が有害な反応を引き起こす可能性のある汚染物質から解放されていることを保証します。

自動車および工具

ここでの目標は、絶え間ない摩擦と応力に耐える部品のための極度の硬度と耐摩耗性です。

このプロセスは、高性能ギア、バルブ部品、特に超硬合金(タングステンカーバイド)切削工具の作成に使用されます。真空中で達成されるほぼ完璧な密度は、これらの用途に必要な卓越した硬度と長寿命を提供します。

エレクトロニクスおよび半導体

エレクトロニクスでは、小型化が進む中で熱と電気伝導性を管理することが主要な課題です。

真空焼結は、銅タングステンなどの材料からヒートシンク、電気接点、その他のマイクロエレクトロニクス部品を製造するために使用されます。このプロセスは、コンパクトな高出力デバイスにおける高い熱伝導率と信頼性を保証します。

積層造形(3Dプリンティング)

積層造形は、真空焼結にとって現代の最前線です。金属部品が粉末から層状に3Dプリントされた後、しばしば脆い「グリーン」状態にあります。

プリントされた部品はその後、真空焼結炉に入れられ、粉末を固化させ、バインダー材料を除去し、完全に固体で高強度の最終部品へと高密度化されます。

トレードオフの理解

強力である一方で、真空焼結は特定の制約を伴う特殊なプロセスであり、すべての用途に適しているわけではありません。

高い初期費用

真空炉は複雑な機械であり、標準的な大気炉よりも購入、設置、維持にかかる費用がかなり高くなります。この高い設備投資のため、このプロセスは通常、高価値部品に限定されます。

遅いサイクルタイム

深い真空を達成し、温度を正確に上昇させ、維持し、そして制御された方法で冷却することは、時間のかかるプロセスです。これらの長いサイクルタイムは、より単純な熱処理方法と比較して、生産能力を制限する可能性があります。

プロセスの複雑さ

真空焼結炉の操作には高度な技術スキルが必要です。オペレーターは、一貫した結果を達成するために、正確な温度プロファイルと真空レベルを管理する必要があり、従来の製造よりもプロセスが要求されます。

目標に適した選択をする

真空焼結を使用するかどうかの決定は、必要な材料特性が他の方法で達成可能であるかどうかにかかっています。

- 極めて高い純度と生体適合性が主要な焦点である場合:医療グレードのチタンおよびコバルトクロム部品の製造には真空焼結が不可欠です。

- 高温強度と性能が主要な焦点である場合:このプロセスは、航空宇宙用超合金および先進セラミックス部品を製造するための標準です。

- 最高の硬度と耐摩耗性が主要な焦点である場合:真空焼結は、最高級の超硬合金工具や高応力自動車部品の作成に不可欠です。

- 複雑な3Dプリント金属部品の高密度化が主要な焦点である場合:これは、プリントされた物体を機能的で高強度の部品に変えるための主要な後処理ステップです。

最終的に、真空焼結の採用は、従来の雰囲気プロセスでは単に達成できない材料特性を実現するための戦略的決定です。

要約表:

| 産業 | 主な用途 | 使用材料 |

|---|---|---|

| 航空宇宙 | タービンブレード、エンジン部品 | 超合金、セラミックス |

| 医療 | インプラント、手術器具 | チタン、コバルトクロム |

| 自動車 | ギア、切削工具 | 超硬合金 |

| エレクトロニクス | ヒートシンク、接点 | 銅タングステン |

| 積層造形 | 3Dプリント部品の高密度化 | 各種金属粉末 |

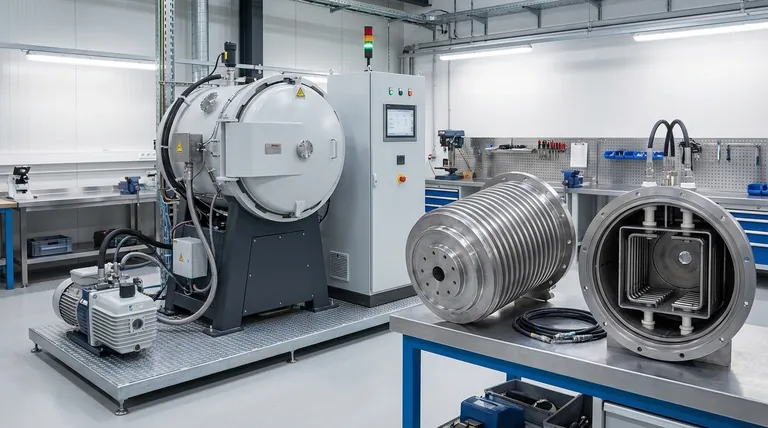

精度と純度で材料加工を向上させる準備はできていますか? KINTEKでは、航空宇宙、医療、自動車などの産業向けに調整された、高度な高温炉ソリューションを提供するために、卓越した研究開発と自社製造を活用しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様の独自の実験ニーズを満たすための強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社の真空焼結炉が、お客様の部品の優れた密度、強度、性能を実現するのにどのように役立つかをご相談ください!

ビジュアルガイド