簡単に言えば、真空熱処理はほぼすべての従来の熱処理プロセスを実行できます。これには、焼入れ、焼なまし、焼き戻しなどの重要な操作や、浸炭や窒化などの表面硬化法が含まれます。これらのプロセスはすべて、制御された汚染のない環境で実行され、これがこの技術を選択する主な理由です。

真空熱処理の根本的な利点は、実行できるプロセスの多様性だけでなく、大気汚染を排除できることです。これにより、クリーンで光沢のある表面仕上げと、従来の雰囲気ベースの方法では達成が困難な、非常に均一な材料特性が保証されます。

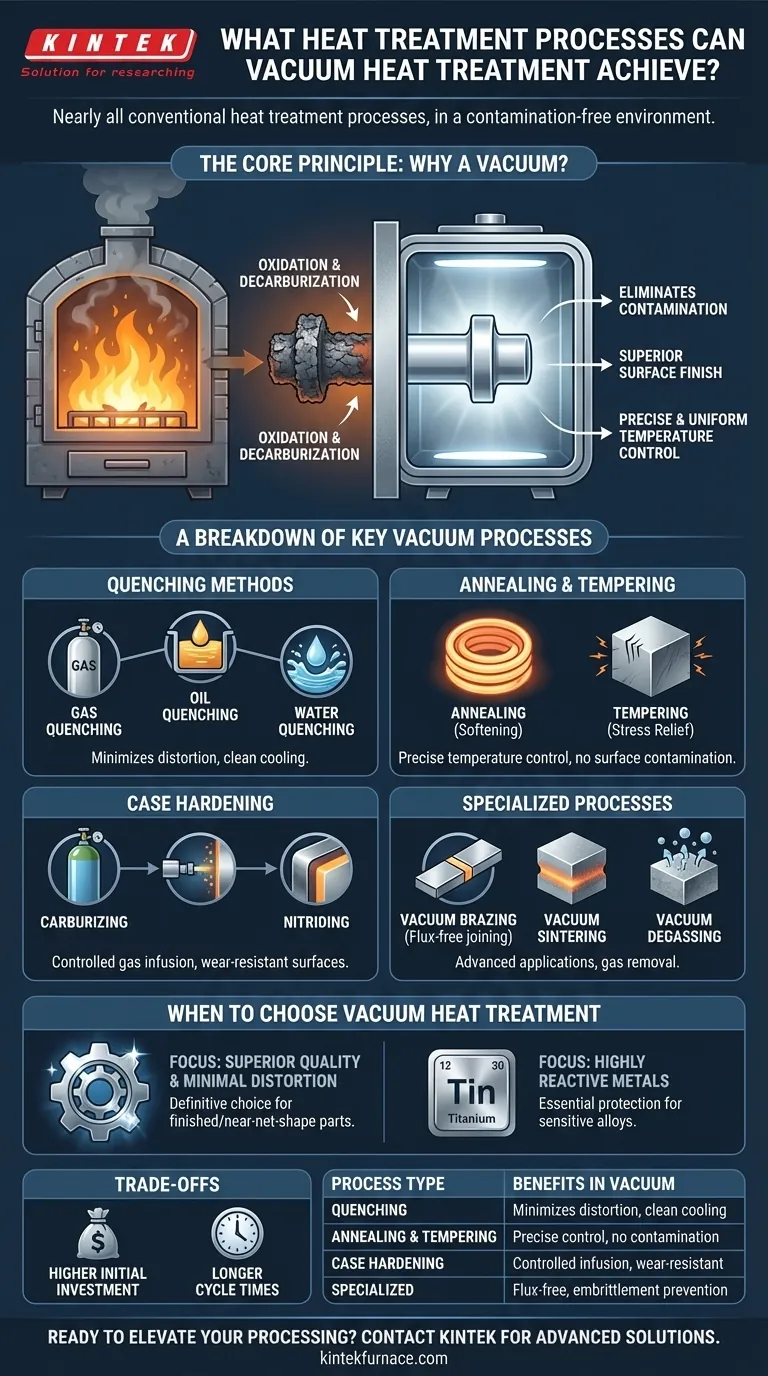

核心原理:なぜ真空なのか?

真空炉を使用する決定は、他の方法では困難なレベルの品質と制御を達成することに集約されます。真空自体は処理ではなく、処理が行われるための完璧な環境です。

酸化と脱炭の排除

従来の炉では、周囲の空気が加熱された金属表面と反応します。これにより、酸化(スケール形成)が発生し、脱炭(鋼の表面からの炭素の損失)を引き起こし、材料を軟化させることがあります。

空気を除去することで、真空炉はこれらの有害な反応を防ぎます。これがこの技術の最も重要な利点です。

優れた表面仕上げの確保

酸化がないため、部品は真空炉からクリーンで光沢があり、しばしば輝く表面で取り出されます。これにより、サンドブラストや化学的酸洗などの後処理クリーニング操作の必要性が大幅に減少または排除され、時間とコストが節約されます。

精密で均一な温度制御

真空での加熱は、主に放射によって行われます。これにより、部品全体にわたって非常に精密で均一な温度制御が可能になり、歪みを最小限に抑え、一貫した冶金学的特性を保証します。

主要な真空プロセスの内訳

真空炉は、高精度で幅広い熱処理プロセスを実行できる多機能なツールです。

焼入れ方法

焼入れ(急速冷却)は鋼の硬化に不可欠です。真空炉は、特定の媒体を密閉されたチャンバーに再充填することで、いくつかの種類の焼入れを行うことができます。

- ガス焼入れ:高圧の不活性ガス(窒素やアルゴンなど)が、制御されたクリーンな焼入れに使用されます。これは、歪みを最小限に抑える必要がある工具鋼や合金で一般的です。

- 油焼入れ:加熱された部品は、一体型の密閉された油槽に浸されます。これにより、ガスよりも速い冷却速度が得られ、それを必要とする合金に適しています。

- 水焼入れ:油焼入れに似ていますが、よりアグレッシブな焼入れのために水を使用します。歪みのリスクが高いため、一般的ではありません。

焼なましと焼き戻し

焼なまし(軟化)と焼き戻し(硬化後の脆性低減)はどちらも、真空で可能な精密な温度制御と保持時間の恩恵を受けます。クリーンな環境は、材料の表面化学が変化しないことを保証します。

浸炭(浸炭と窒化)

浸炭は、より柔らかい芯材の表面に硬く耐摩耗性の高い層を形成します。一見すると直感に反するように見えますが、これも真空炉で行われます。

プロセスは、部品を清掃し加熱するために真空中で開始されます。その後、少量の精密に制御された反応性ガス(例えば、浸炭用のアセチレン、または窒化用アンモニア)が低圧で導入され、表面に炭素または窒素が注入されます。

特殊な高温プロセス

真空炉のクリーンで制御された環境は、以下のような高度な用途に最適です。

- 真空ろう付け:フラックスを使用せずに充填金属を使用して材料を接合し、非常に強力でクリーンな接合部を実現します。

- 真空焼結:粉末材料を融着させて固体オブジェクトを作成します。

- 真空脱ガス:水素などの閉じ込められたガスを材料から除去し、脆化を防ぎます。

トレードオフを理解する

強力である一方で、真空熱処理はすべての用途に対する万能の解決策ではありません。客観性は、その限界を認識することを必要とします。

初期投資の増加

真空炉は複雑な機械であり、従来の雰囲気炉と比較してはるかに高い設備投資を要します。

サイクルタイムが長くなる可能性

チャンバーを真空に排気し、その後に制御された加熱および冷却ランプを行う必要があるため、一部の連続雰囲気炉操作と比較して、全体のサイクルタイムが長くなる可能性があります。

「完璧な」真空の神話

「真空」という用語は低圧環境を指し、完璧な空間ではありません。真空の質は重要であり、浸炭やガス焼入れなどのプロセスでは、特定のガスが意図的にチャンバーに再導入されます。

アプリケーションに適した選択をする

適切な熱処理プロセスの選択は、材料、部品の形状、および最終的な性能要件に完全に依存します。

- 優れた表面品質と最小限の歪みが主な焦点である場合:後処理が望ましくない完成品またはニアネットシェイプ部品の場合、真空熱処理が決定的な選択肢となります。

- 高反応性金属(チタンなど)または高感度合金の処理が主な焦点である場合:真空炉の不活性環境は、標準的な雰囲気では材料を損なう汚染に対する不可欠な保護を提供します。

- 表面酸化が許容され、大量生産、低コスト生産が主な焦点である場合:従来の雰囲気炉は、単純な部品や材料に対してより経済的なソリューションを提供する可能性があります。

これらの核心原理を理解することで、プロジェクトが要求する正確な冶金学的結果をもたらす熱処理方法を選択することができます。

要約表:

| プロセスタイプ | 主な用途 | 真空における利点 |

|---|---|---|

| 焼入れ | ガス、油、水焼入れ | 歪みを最小限に抑え、クリーンな冷却 |

| 焼なましと焼き戻し | 軟化、応力除去 | 精密な温度制御、表面汚染なし |

| 浸炭 | 浸炭、窒化 | 制御されたガス注入、耐摩耗性表面 |

| 特殊プロセス | ろう付け、焼結、脱ガス | フラックス不要の接合、脆化防止のためのガス除去 |

汚染のない熱処理で材料加工を向上させる準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは、高度な高温炉ソリューションを多様な研究室に提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細なカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様のラボの効率を高め、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド