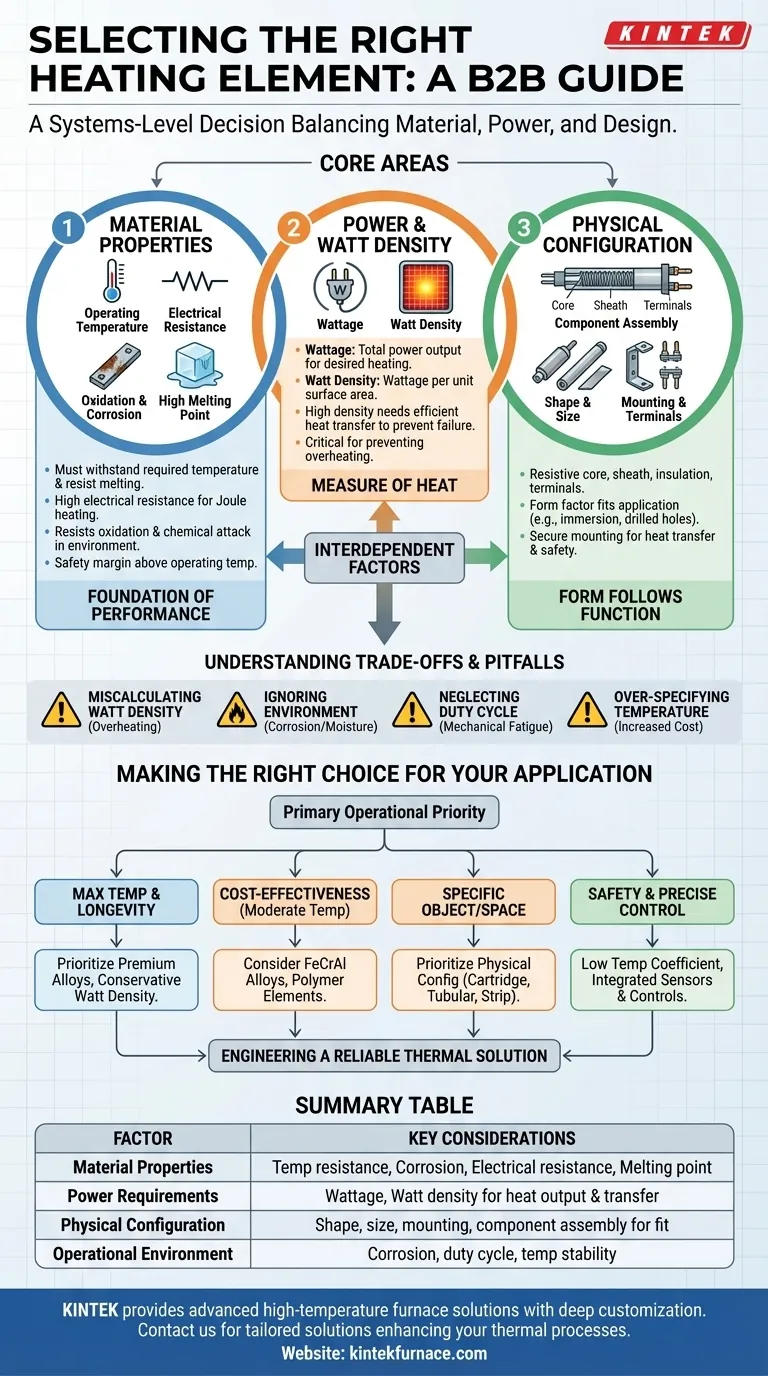

適切な発熱体を選択するには、3つの主要な領域を評価する必要があります。材料の特性(耐熱性や耐食性など)、電力要件(ワット数とワット密度)、および物理的な設計または構成(形状、サイズ、取り付け方法)です。これらの要素は相互に依存しており、アプリケーションの環境と性能目標に正確に合わせる必要があります。いずれかの領域で不一致があると、早期故障や非効率な性能につながる可能性があります。

発熱体の選択は、目標温度を達成するだけではありません。安全性、効率性、および運用寿命を確保するために、材料科学、電気工学、および物理的制約のバランスを取るシステムレベルの決定です。

主要な要素を分解する

情報に基づいた決定を下すには、各主要要素が発熱体の動作と特定のタスクへの適合性にどのように影響するかを理解する必要があります。これらは孤立した変数ではなく、完全なシステムとして連携します。

材料の選択:性能の基盤

抵抗体のコア材料は、発熱体の心臓部です。その特性が動作限界と寿命を決定します。

- 動作温度:材料は、溶融したり劣化したりすることなく、必要な温度に耐える必要があります。ニッケルクロム(ニクロム)合金は高温に適していますが、ポリマーPTC材料のような他のものは、より低い自己調整アプリケーションに適しています。

- 電気抵抗:材料は、ジュール熱によって効果的に熱を発生させるために高い電気抵抗を持つ必要がありますが、絶縁体として機能するほど高くあってはなりません。この特性は、温度範囲全体で安定している必要があります。

- 酸化および腐食耐性:高温では、材料は大気と反応します。発熱体は焼損を防ぐために酸化に耐える必要があります。化学的または液体の加熱では、特定の媒体からの腐食にも耐える必要があります。

- 高融点:高融点は非常に重要です。安全マージンを提供し、発熱体が最大動作温度をはるかに超えても固体で安定した状態を保つことを保証します。

電力とワット密度:熱の尺度

電力は発生する熱量を決定し、ワット密度はその熱がどれだけ強く伝達されるかを決定します。

- ワット数:これは発熱体の総出力であり、ワットで測定されます。熱損失を克服し、目的の時間内に目標物質または空間の温度を上昇させるのに十分な量でなければなりません。

- ワット密度:これは単位表面積あたりのワット数です(例:1平方インチあたりのワット数)。これは重要であり、見過ごされがちな指標です。周囲の媒体が熱を十分に速く吸収できない場合、ワット密度が高いと発熱体が過熱し、早期に故障する可能性があります。

物理的構成:機能に形が従う

発熱体は単なる抵抗線以上のものです。特定の目的のために設計された完全なアセンブリです。

- コンポーネントアセンブリ:発熱体は、抵抗体コア、保護シース材料、電気絶縁体(熱伝導性のために酸化マグネシウム粉末がよく使われます)、および電源接続用の端子で構成されます。

- 形状とサイズ:フォームファクターはアプリケーションに適合している必要があります。カートリッジヒーターはドリル穴に適合し、管状ヒーターは液体への浸漬に使用され、フレキシブルヒーターやストリップヒーターは表面に巻き付けられます。

- 取り付けと端子:発熱体は、適切な熱伝達と安全性を確保するためにしっかりと取り付ける必要があります。電気リード線とコネクタも、電圧、電流、および環境に適している必要があります。

トレードオフと一般的な落とし穴を理解する

他の要素を考慮せずに単一の要素に基づいて発熱体を選択することは、故障の一般的な原因です。信頼性の高いシステムを設計するには、トレードオフを理解することが重要です。

ワット密度の誤算

これは最も一般的な落とし穴です。アプリケーションに対してワット密度が高すぎる発熱体(例:水ではなく空気を加熱する場合)は、すぐに焼損します。水は空気よりもはるかに速く熱を奪うことができるため、より高いワット密度が可能です。

動作環境の無視

乾燥した空気中で完全に機能する発熱体は、腐食性雰囲気や断続的な湿気にさらされると数日で故障する可能性があります。シース材料とエンドシールは、コア合金と同じくらい重要です。

デューティサイクルの軽視

動作頻度は重要です。断続的に使用される発熱体は、熱膨張と収縮を繰り返し、機械的疲労を引き起こす可能性があります。連続稼働の発熱体は、高温でのクリープ変形など、異なる課題に直面する可能性があります。

温度に対する過剰な仕様

標準的なもので十分な場合に、エキゾチックな高温合金を選択すると、コストが大幅に増加します。常に材料の能力を、理論上ではなく実際の最大動作温度に合わせるようにしてください。

アプリケーションに適した選択をする

最終的な決定は、主要な運用上の優先順位によって導かれるべきです。

- 最高の温度と寿命が主な焦点である場合:ニッケルクロムのようなプレミアム合金を優先し、加熱される媒体に対してワット密度が控えめであることを確認してください。

- 中程度の温度タスクで費用対効果が主な焦点である場合:鉄クロムアルミニウム(FeCrAl)合金、または自己調整が有益な場合は特殊なポリマー発熱体を検討してください。

- 特定の物体や空間の加熱が主な焦点である場合:最適な熱伝達と物理的適合性を確保するために、物理的構成(カートリッジ、管状、ストリップ、フレキシブル)を優先してください。

- 安全性と精密な制御が主な焦点である場合:抵抗の温度係数が低い発熱体を探し、外部センサーと制御の統合を検討してください。

これらの要素を体系的に評価することで、単に部品を購入するのではなく、信頼性と効率性の高い熱ソリューションを設計することができます。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 材料特性 | 耐熱性、耐食性、電気抵抗、融点 |

| 電力要件 | 熱出力と伝達のためのワット数、ワット密度 |

| 物理的構成 | アプリケーション適合のための形状、サイズ、取り付け、コンポーネントアセンブリ |

| 動作環境 | 故障を防ぐための腐食、デューティサイクル、温度安定性 |

研究室用の適切な発熱体の選択にお困りですか?KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。強力な深いカスタマイズ能力により、安全性、効率性、寿命に関するお客様独自の実験要件に正確にお応えします。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の熱プロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 二ケイ化モリブデン MoSi2 電気炉用発熱体

- 電気炉用炭化ケイ素SiC発熱体

- 研究室のための 1700℃高温マッフル炉

- 研究室のための 1800℃高温マッフル炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉