適切なセラミックヒーターエレメントを選択するには、 4つの主要な要因を評価する必要があります。これらは、必要な動作温度範囲、エレメントの材料特性と耐久性、電力要件と効率、および特定の用途に関連する物理的設計です。

最適な選択は、最も強力または最も先進的なエレメントではなく、その技術仕様と物理的設計がシステムの正確な要求に最も適合するものです。いずれかの主要な領域で不一致があると、非効率性、早期の故障、または不十分な性能につながります。

主要な技術的考慮事項

正しいヒーターエレメントの選択は、基本的な技術要件を明確に理解することから始まります。これらの特性は、負荷下および意図された環境下でエレメントがどのように機能するかを決定します。

動作温度範囲

最も重要な要因は、エレメントが達成し維持しなければならない温度です。安定性と長い耐用年数を確保するために、エレメントの材料組成は、その最大動作温度よりも著しく高い融点を持っている必要があります。

異なるセラミックおよび金属材料は、異なる熱範囲に適しています。例えば、ニッケルクロム合金は高温空気加熱によく使用されますが、モリブデンやタングステンなどの材料は、さらに高温の真空炉で使用されます。

電気的特性とワット数

エレメントの電気抵抗は、電流が印加されたときに熱を発生させるものです(ジュール熱)。この抵抗は、材料固有の抵抗率とその物理的寸法、特に断面積によって決まります。

ワット数、すなわち電力出力は、加熱負荷と慎重に一致させる必要があります。過小なエレメントは目標温度に達できず、過剰なエレメントは非効率的であり、制御が難しくなる可能性があります。

また、抵抗の温度係数(TCR)も考慮してください。低いTCRは、エレメントの温度が変化しても安定した熱出力を提供するため、正確なプロセス制御に理想的です。高い正のTCR(PTC)は、高温になるとそれ自体の出力電力を下げる自己調整ヒーターに役立ち、過熱を防ぎます。

物理的設計と構成

ヒーターエレメントの形状とサイズは、熱伝達効率に直接影響します。目標は、熱を放射または伝導する表面積を最大化することです。

例えば、真空炉では、放射表面積を最大化するために広いリボンやストリップが使用されることがよくあります。対照的に、コンパクトなカートリッジヒーターは、集中的な伝導熱を提供するために、ドリルされた穴に挿入するように設計されています。エレメントは物理的に適合し、アセンブリ内で適切に固定される必要があります。

性能と耐久性の指標

初期性能を超えて、エレメントが時間の経過とともに動作環境に耐える能力は、信頼性とダウンタイムの削減のために極めて重要です。

熱衝撃への耐性

セラミック材料は、急激な温度変化にさらされるとひび割れを起こしやすい場合があります。熱衝撃耐性は、頻繁なオン/オフサイクルが発生するアプリケーションでは極めて重要となる、機械的故障なしに急速な加熱および冷却サイクルを処理するエレメントの能力の尺度です。

酸化および腐食への耐性

高温では、ほとんどの材料は空気中の酸素と反応し、これは酸化と呼ばれるプロセスです。これはエレメントを劣化させ、故障につながります。高品質のエレメントは、酸化に耐性のある材料を組み込んでいるか、シリコンや酸化アルミニウムコーティングなどの表面層によって保護されています。

エレメントが化学物質や湿気にさらされる場合、その耐食性も長い動作寿命を確保するために同様に重要です。

機械的強度とクリープ耐性

ヒーターエレメントは、高温で変形することなく自らを支えるのに十分な強度が必要です。クリープ耐性として知られるこの特性は、エレメントが数千時間にわたる動作中に自重で垂れ下がったり、伸びたり、破損したりするのを防ぎます。

トレードオフの理解

ヒーターエレメントの選択には、相反する要因のバランスを取ることが伴います。これらのトレードオフを認識することは、実用的で費用対効果の高い決定を下すために不可欠です。

性能 対 コスト

極端な温度や腐食性の環境に耐える高性能材料は、必然的により高価になります。プロジェクトの予算に対して、優れた耐久性と性能の必要性を比較検討する必要があります。

電力密度 対 エレメントの寿命

エレメントを最大定格ワット数(高電力密度)で動作させると、より多くの熱が得られますが、材料へのストレスも大きくなります。これは動作寿命を著しく短縮します。長期的な信頼性を必要とするアプリケーションでは、最大許容値を下回る、わずかに大きめまたはより能力の高いエレメントを使用することが賢明な場合が多いです。

サプライヤーの専門知識とカスタマイズ

低コストの既製品部品は魅力的に見えるかもしれませんが、知識豊富なサプライヤーは貴重なパートナーになり得ます。優れたメーカーは、技術的なガイダンスと、電圧、ワット数、寸法上のニーズに合わせて調整されたカスタマイズされたソリューションを提供でき、最終的に効率と信頼性を向上させます。

目標に合った正しい選択をする

意思決定を簡素化するために、選択基準を最も重要な目標と一致させます。

- 主な焦点が最高温度にある場合: エレメントの材料組成を優先し、その融点と耐酸化性が目標動作温度を十分に上回っていることを確認してください。

- 主な焦点がエネルギー効率にある場合: エレメントのワット数を加熱要件に正確に合わせ、熱伝達を目標に最大化する物理的設計を選択してください。

- 主な焦点が長寿命と信頼性にある場合: たとえ初期費用が高くなったとしても、優れた熱衝撃耐性、クリープ耐性、および化学的耐久性を選択してください。

- 主な焦点がプロセス安定性と安全性にある場合: 安定した出力のために低い抵抗温度係数(TCR)のエレメント、または固有の自己調整特性を持つPTCエレメントを選択してください。

これらの技術的要因に対してアプリケーションを体系的に評価することにより、信頼性が高く効率的なパフォーマンスを提供するエレメントを自信を持って選択できます。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| 動作温度範囲 | 材料の融点、安定性、高温への適合性 |

| 電気的特性 | 効率のための抵抗、ワット数、抵抗の温度係数(TCR) |

| 物理的設計 | 熱伝達のための形状、サイズ、表面積、およびアセンブリへの適合性 |

| 耐久性指標 | 熱衝撃耐性、酸化/耐食性、機械的強度 |

| トレードオフ | 性能対コスト、電力密度対寿命、サプライヤーのカスタマイズ |

カスタムの加熱ソリューションが必要ですか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深いカスタマイズ能力により、効率と信頼性を向上させるための独自の実験要件を正確に満たすことが保証されます。今すぐお問い合わせいただき、お客様の実験室のパフォーマンスをどのように向上させられるかをご相談ください!

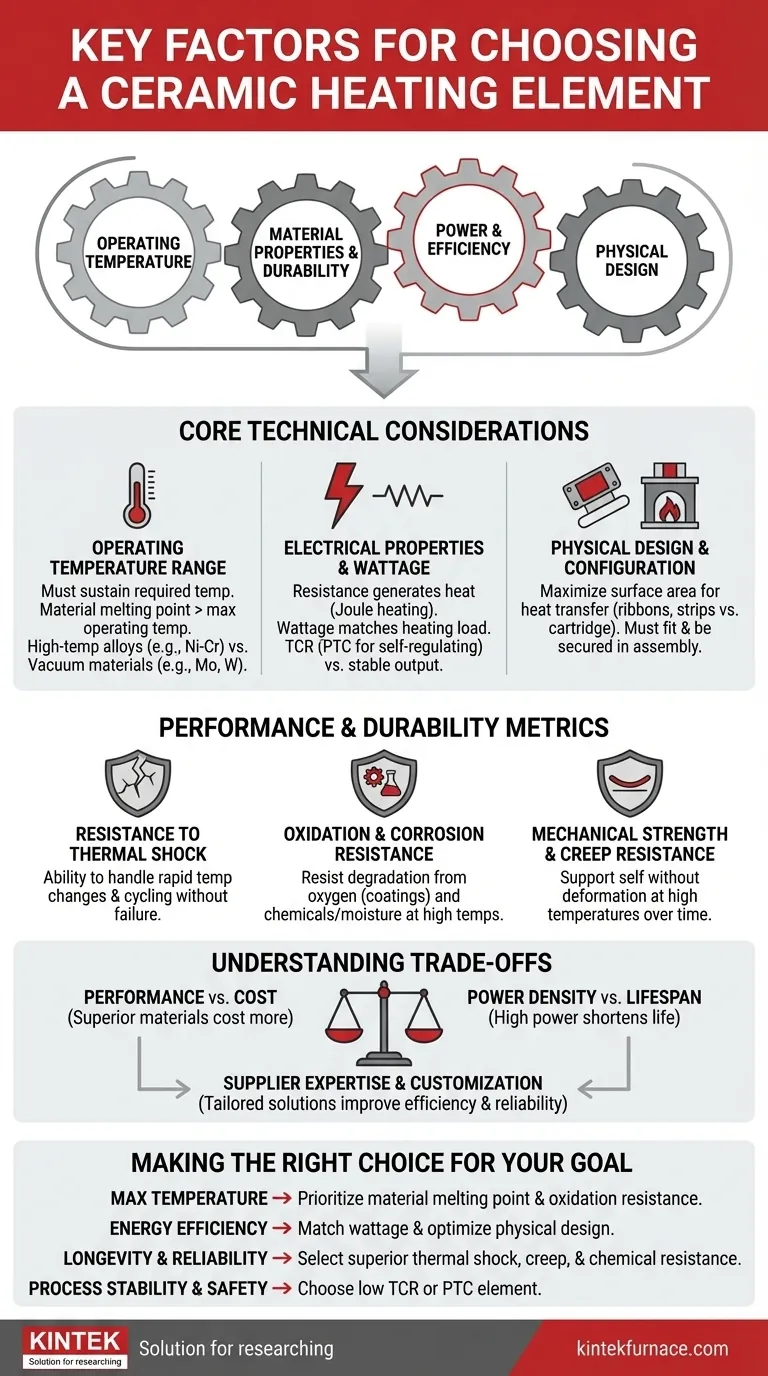

ビジュアルガイド