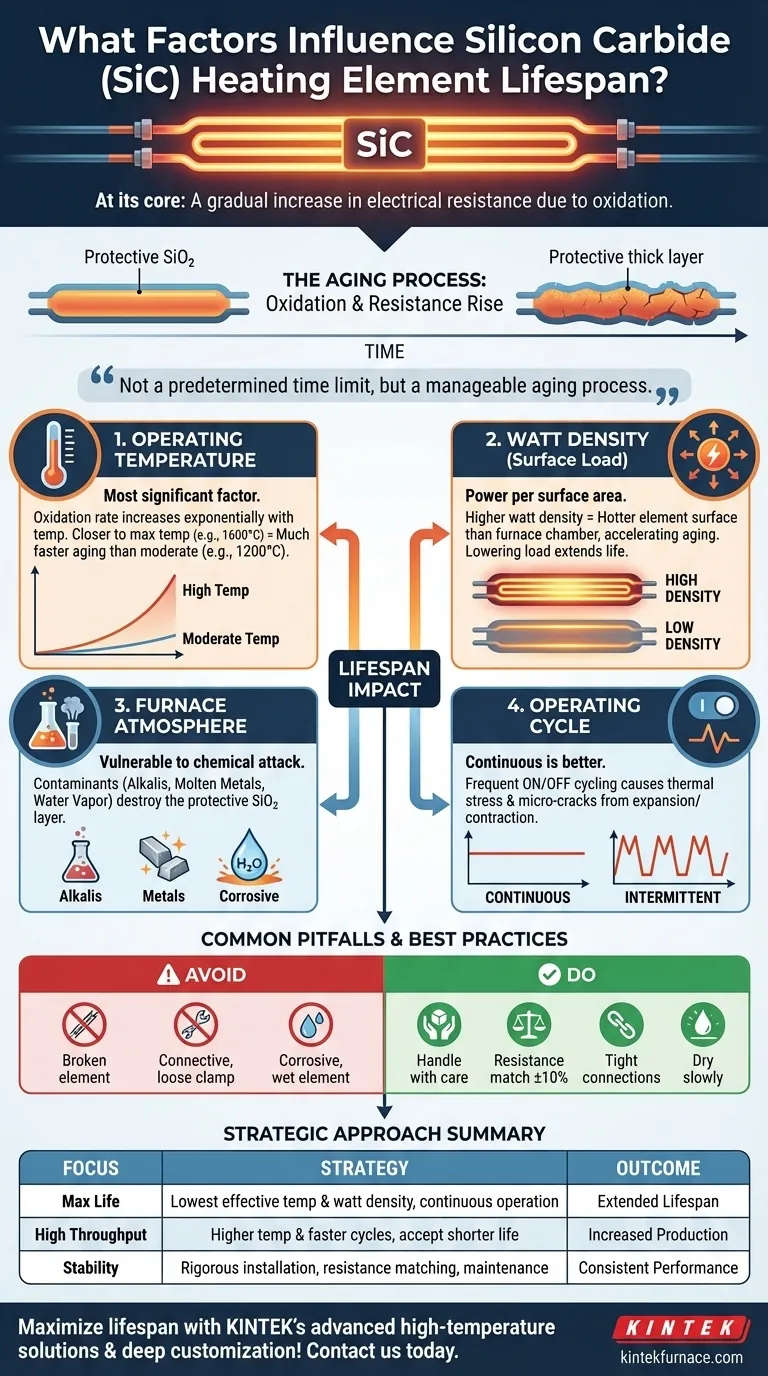

本質的に、炭化ケイ素(SiC)発熱体の寿命は、酸化による電気抵抗の増加率によって決まります。この経年劣化プロセスは固定されておらず、いくつかの重要な運転および環境要因によって直接加速または減速されます。主な影響要因は、動作温度、ワット密度(表面負荷)、炉の雰囲気の化学組成、および動作サイクルの性質です。

SiC発熱体の寿命を管理する上での中心的な課題は、ゆっくりと避けられない酸化プロセスを制御することです。これらの発熱体は極度の熱に耐えるように設計されていますが、その寿命は、所定の時間制限ではなく、動作環境と電気負荷をいかにうまく管理するかに直接関係しています。

基本的な経年劣化プロセス:酸化

炭化ケイ素は、電球のように単に「燃え尽きる」わけではありません。代わりに、予測可能な化学プロセスを通じて経年劣化します。

保護的であり、かつ制限的な酸化膜

酸素の存在下で加熱されると、SiC発熱体の表面に薄い二酸化ケイ素(SiO₂)の保護膜が形成されます。この膜は、下にあるSiCを急速な破壊的酸化から保護するため、非常に重要です。

しかし、このSiO₂膜はSiC材料よりも電気伝導性が低いです。発熱体が時間の経過とともに使用されると、この膜はゆっくりと厚くなり、発熱体の総電気抵抗が増加します。

寿命の終焉

発熱体は通常、抵抗が、利用可能な電源が所望の動作温度に達するのに十分な電圧を供給できなくなる点まで増加したときに、その有用な寿命の終わりに達したと見なされます。これは突然の故障ではなく、徐々に低下するものです。

発熱体の寿命を制御する主要因

いくつかの主要な変数を制御することで、この経年劣化プロセスの速度に直接影響を与えることができます。

動作温度

これが最も重要な要因です。酸化速度は温度とともに指数関数的に増加します。発熱体を最大定格温度(例:1600°C)に近い温度で動作させると、より穏やかな温度(例:1200°C)で動作させるよりもはるかに速く経年劣化します。

ワット密度(表面負荷)

ワット密度は、発熱体の表面積に負荷される電力の量(ワット/平方インチまたはcm²)です。ワット密度が高いほど、発熱体はそのエネルギーを炉に放散するためにより高温で動作する必要があります。

同じ炉内でも、ワット密度の高い発熱体は、炉のチャンバー温度よりも表面温度が著しく高くなり、経年劣化を加速させます。ワット密度を下げることは、寿命を延ばすための重要な戦略です。

炉の雰囲気と汚染

炉内の化学環境は、大きな影響を与えます。SiC発熱体は頑丈ですが、保護的なSiO₂膜を破壊したり、発熱体自体を腐食させたりする特定の化学的攻撃に対して脆弱です。

一般的な汚染物質には以下が含まれます。

- アルカリおよびアルカリ土類酸化物:これらは1300°Cを超える温度でSiCと反応し、発熱体を劣化させるケイ酸塩を形成します。

- 溶融金属:コバルト、ニッケル、鉄などの特定の溶融金属との直接接触は、急速な腐食につながる可能性があります。

- 水蒸気:過剰な水蒸気は酸化プロセスを加速させ、抵抗増加率を高める可能性があります。

動作サイクル(連続 vs. 断続)

安定した温度での連続運転は、断続的な(オン/オフ)サイクルよりもはるかに損傷が少ないです。発熱体が冷却および加熱されるたびに、熱膨張と収縮により、発熱体とその保護酸化膜に機械的ストレスが生じ、微細な亀裂が発生して新鮮なSiCが酸化にさらされる可能性があります。

一般的な落とし穴と設置のベストプラクティス

早期故障は、経年劣化プロセス自体よりも、設置および取り扱い中の避けられる間違いによって引き起こされることがよくあります。

脆性要因

SiC発熱体はセラミックであり、そのため硬いですが非常に脆いです。設置中は細心の注意を払って取り扱う必要があり、機械的な衝撃やストレスにさらしてはなりません。発熱体を落としたり、位置がずれた炉の開口部に無理に押し込んだりすると、故障の原因となります。

抵抗マッチングの重要性

均一な加熱とバランスの取れた負荷のために、単一の制御ゾーン内のすべての発熱体は、通常+/- 10%の許容範囲内で、同様の抵抗値を持つ必要があります。新しい低抵抗の発熱体を古い高抵抗の発熱体と混合すると、新しい発熱体が不均衡な電力を引き込み、過熱してすぐに故障します。

電気接続の完全性

クランプと接続ストラップが発熱体のアルミメッキされた端子にしっかりと清潔に接触していることを確認してください。接続が緩いとアーク放電が発生し、接続点が過熱して破壊され、発熱体の故障につながります。

湿気汚染

発熱体は乾燥した場所に保管する必要があります。湿気を吸収した場合は、低温(約100~200°C)で数時間加熱してゆっくりと乾燥させてから、全電力まで昇温する必要があります。湿った発熱体を急速に加熱すると、亀裂の原因となる可能性があります。

寿命の最大化:戦略的アプローチ

運用目標によって、発熱体寿命を管理する戦略が決まります。

- 発熱体の寿命を最大限に延ばすことが主な焦点である場合:プロセスに必要な最低限の効果的な温度とワット密度で動作させ、頻繁なサイクルよりも連続運転を優先します。

- 高いスループットが主な焦点である場合:高温で高速サイクルで運転すると発熱体の寿命が短くなることを受け入れ、それに応じてより頻繁な交換の予算を立てます。

- 攻撃的な雰囲気での処理が主な焦点である場合:化学汚染源を特定して軽減することに注意を払い、炉が十分に換気されていることを確認します。

- 運用安定性が主な焦点である場合:慎重な取り扱い、抵抗マッチング、確実な電気接続に重点を置いた厳格な設置およびメンテナンスプロトコルを実施します。

最終的に、発熱体を単なる消耗品ではなく、管理可能な資産として見ることが、その価値と性能を最大化するための鍵となります。

要約表:

| 要因 | 寿命への影響 |

|---|---|

| 動作温度 | 高温は酸化を指数関数的に加速させ、寿命を短縮します |

| ワット密度 | 表面負荷の増加は温度を上昇させ、経年劣化を早めます |

| 炉の雰囲気 | アルカリや湿気などの汚染物質は保護酸化膜を劣化させる可能性があります |

| 動作サイクル | 頻繁なオン/オフサイクルは熱ストレスを引き起こし、寿命を短縮します |

KINTEKの高度なソリューションで、炭化ケイ素発熱体の寿命を最大化しましょう! 卓越した研究開発と自社製造を活用し、当社は多様な研究室にマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉システムを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、温度や雰囲気などの要因を制御して発熱体の寿命を延ばし、効率を向上させるお手伝いをします。早期故障によって作業が滞らないように、今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の研究室にどのように役立つかをご相談ください!

ビジュアルガイド