真空炉の設計において、発熱体の選定は、相互に関連するいくつかの要因によって決定される重要な判断です。最も重要なのは、必要な最高動作温度、プロセス雰囲気およびワークロードとの化学的適合性、必要な電力密度、および望ましい動作寿命です。

発熱体の選択は、目標温度を達成する単純な問題ではありません。それは、材料の物理的限界、特定のプロセス環境との化学反応性、および長期的な運用コストとの間の複雑なトレードオフです。

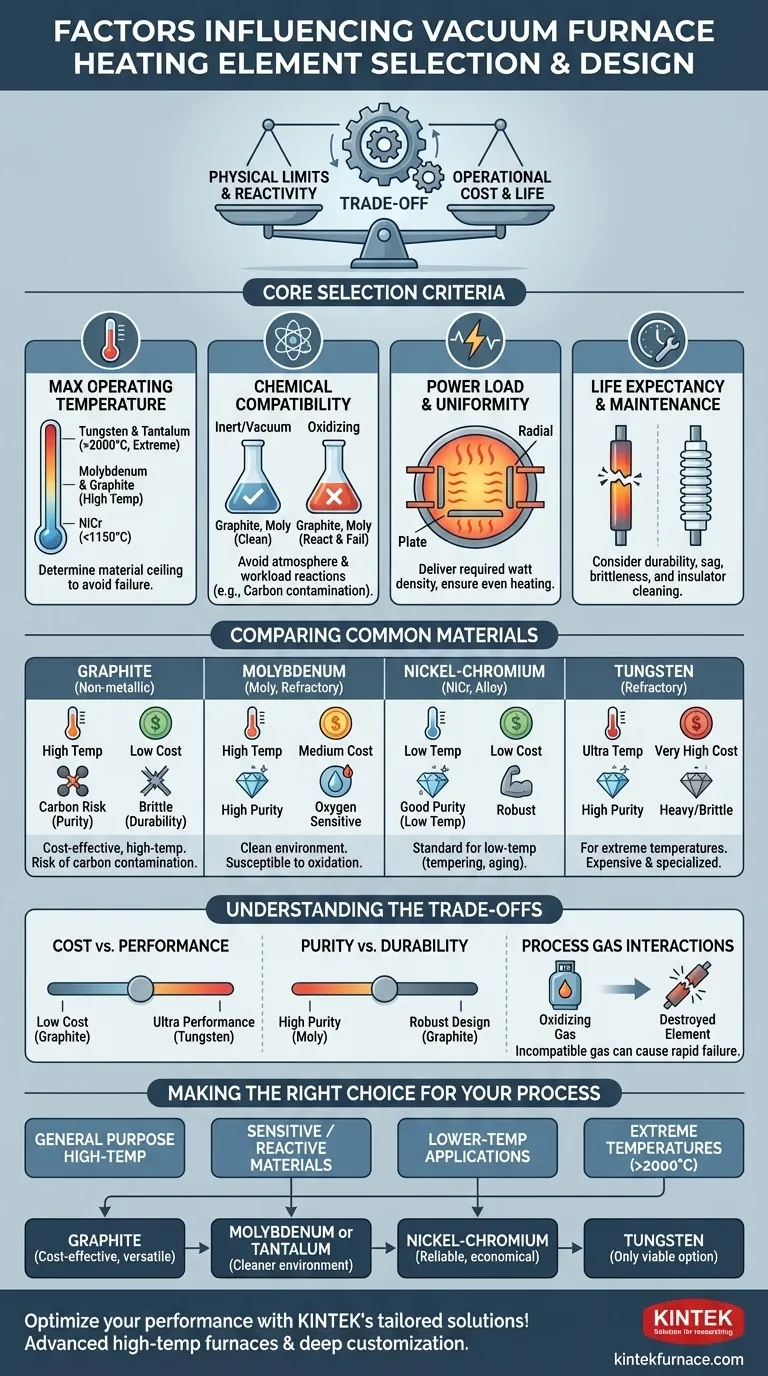

主要な選定基準

適切な発熱体を選定するには、まず熱プロセスの不可欠なパラメーターを定義する必要があります。これらの基準はフィルターとして機能し、実行可能なオプションを迅速に絞り込みます。

最高動作温度

これが最も主要な要因です。異なる材料には異なる温度上限があり、それを超えると急速な故障につながります。

材料は一般的に温度能力によって分類されます。ニッケルクロム(NiCr)合金は低温用途に使用され、モリブデンやグラファイトのような材料は高温プロセスで主力となります。極端な温度には、タングステンやタンタルが必要です。

化学的適合性

発熱体は、プロセス雰囲気や処理される材料と負の反応を起こしてはなりません。これには、不活性ガスバックフィル、部分圧力プロセスガス、およびワークロードからの潜在的な脱ガスが含まれます。

例えば、グラファイトエレメントは真空または不活性ガス中で優れていますが、酸化環境では急速に消耗します。逆に、モリブデンのような難溶性金属は清浄な真空または水素雰囲気で良好に機能しますが、高温で空気漏れが発生すると酸化して故障します。

電力負荷と均一性

エレメントの設計は、ワークロードを効率的に加熱するために必要な電力(ワット密度)を供給できるものでなければなりません。ホットゾーン全体で温度均一性を達成するには、エレメントの形状と配置が重要です。

エレメントはロッド、ワイヤー、または大型プレートの形にすることができます。ワークロードの放射状に、または炉の後壁とドアに取り付けられ、あらゆる側面からの均一な加熱を保証します。電力供給は、多くの場合サイリスタ制御整流器(SCR)または可変リアクタンス変圧器(VRT)であり、電力を調整し均一性を維持するために必要な制御を提供します。

寿命とメンテナンス

エレメントの耐久性とメンテナンス要件は、運用コストと炉の稼働時間に直接影響します。

グラファイトのような一部のエレメントは、時間の経過とともに脆くなることがあります。金属製エレメントは、繰り返しの熱サイクル後に垂れ下がったり、脆くなったりすることもあります。さらに、エレメントはセラミックまたは石英の絶縁体に取り付けられており、清潔に保つ必要があります。炭素粉塵や金属蒸気による汚染は、導電経路を作り、短絡につながる可能性があります。

一般的な発熱体材料の比較

主要な基準が定義されたら、最も一般的な材料を評価できます。それぞれの材料は、利点と欠点の明確なプロファイルを提供します。

グラファイトエレメント

グラファイトは、その高温性能とコスト効率の高さから広く使用されている非金属材料です。複雑な形状に容易に加工できます。

その主な欠点は、炭素汚染の可能性です。真空中でグラファイトは炉の雰囲気に炭素を導入する可能性があり、これが敏感な部品の表面を浸炭する可能性があります。また、脆いため、取り扱いには注意が必要です。

モリブデン(Moly)エレメント

モリブデンは難溶性金属であり、非常にクリーンな加熱環境を提供するため、炭素汚染が許されない材料の処理に最適です。

高温で優れた強度を提供しますが、グラファイトよりもかなり高価です。主な弱点は、高温での酸素との高い反応性であり、炉の完全性と真空の品質が最重要であることを意味します。

ニッケルクロム(NiCr)エレメント

これらの金属合金は、焼戻し、時効処理、焼きなましなどの低温真空用途の標準です。

頑丈で費用対効果が高いですが、最大動作温度が一般的に1150°C (2100°F)未満に制限されるため、ろう付けや焼結などの高熱プロセスには適していません。

タングステンおよびタンタルエレメント

これらの難溶性金属は、最も要求の厳しい超高温用途に限定されます。特にタングステンは、どの金属よりも高い融点を持っています。

優れた温度性能を提供しますが、その非常に高いコスト、高い密度(重くなる)、および室温での脆性のため、他の方法では達成できないプロセスに特化した選択となります。

トレードオフの理解

エレメントの選択には常に相反する優先順位のバランスを取ることが伴います。これらの妥協点を認識することが、高価な間違いを避ける鍵となります。

コスト対性能

グラファイトは、そのコストに対して並外れた高温性能を提供しますが、炭素汚染のリスクを伴います。モリブデンはよりクリーンな環境を提供しますが、初期費用は高くなります。タングステンは究極の温度能力を提供しますが、桁違いに高価です。

純度対耐久性

モリブデンエレメントは非常に純粋な加熱環境を保証しますが、空気漏れによる故障にはより敏感です。頑丈なグラファイト設計はかなりの酷使に耐えることができますが、炉雰囲気の純度や処理される部品の表面化学に影響を与える可能性があります。

プロセスガス相互作用

クエンチガスまたは部分圧力プロセスガスの選択は、エレメントと互換性がなければなりません。酸化性ガスを少量でも使用すると、モリブデンまたはグラファイトエレメントが温度で破壊される可能性があります。プロセスガスとエレメント材料間のこの関係は見落とせません。

プロセスに適した選択を行う

最終的な決定は、主要なプロセス目標を直接反映したものでなければなりません。

- 主要な焦点が汎用、高温熱処理である場合:グラファイトは最も費用対効果が高く、汎用性の高い選択肢となることが多いです。

- 主要な焦点が非常に敏感な材料や反応性の高い材料の処理である場合:モリブデンまたはタンタルエレメントは、よりクリーンな加熱環境を提供し、汚染リスクを最小限に抑えます。

- 主要な焦点が焼戻しや時効処理のような低温用途である場合:ニッケルクロム合金は、信頼性が高く経済的なソリューションを提供します。

- 主要な焦点が2000°Cを超える極端な温度に達することである場合:タングステンは、その高いコストと取り扱いの難しさにもかかわらず、通常唯一の実行可能な選択肢です。

最終的に、最適な発熱体は、特定の真空プロセスの熱的、化学的、経済的要件と完全に一致するものです。

要約表:

| 要因 | 主要な考慮事項 | 一般的な材料 |

|---|---|---|

| 最高動作温度 | 材料の選択を決定;高温には難溶性金属が必要 | グラファイト、モリブデン、タングステン、ニッケルクロム |

| 化学的適合性 | 雰囲気およびワークロードとの反応を回避;純度に重要 | グラファイト(真空/不活性)、モリブデン(クリーン真空)、ニッケルクロム(低温) |

| 電力負荷と均一性 | 効率的な加熱と温度制御を保証 | エレメントの形状と配置に依存 |

| 寿命とメンテナンス | 運用コストと稼働時間に影響 | 材料によって異なる;グラファイトは脆い、金属はサイクル中に垂れ下がる |

KINTEKのオーダーメイドソリューションで真空炉の性能を最適化しましょう!優れたR&Dと自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、先進的な高温炉オプションを提供しています。当社の高度なカスタマイズ能力は、敏感な材料の処理から極端な温度要件まで、お客様固有の実験ニーズに正確に合致することを保証します。今すぐお問い合わせください。当社の発熱体がお客様のプロセス効率を高め、コストを削減する方法についてご相談ください!

ビジュアルガイド