本質的に、 炉内不活性化のためのガス流量の決定は、炉の内部容積、炉固有のリーク率、プロセスの要求する最終酸素濃度の3つの主要な要因に依存します。初期の大量の「パージ」流量は、既存の雰囲気を置換するために計算され、その後の低い「維持」流量は、プロセス中のリークやアウトガスに対抗するために設定されます。

課題は、ガス流量の単一の魔法の数値を見つけることではありません。目標は、不活性ガスが空気が逆流するよりも速く酸素を置換し、初期パージと継続的なプロセスの両方で、これを安全かつ費用対効果の高い方法で達成する動的なバランスを確立することです。

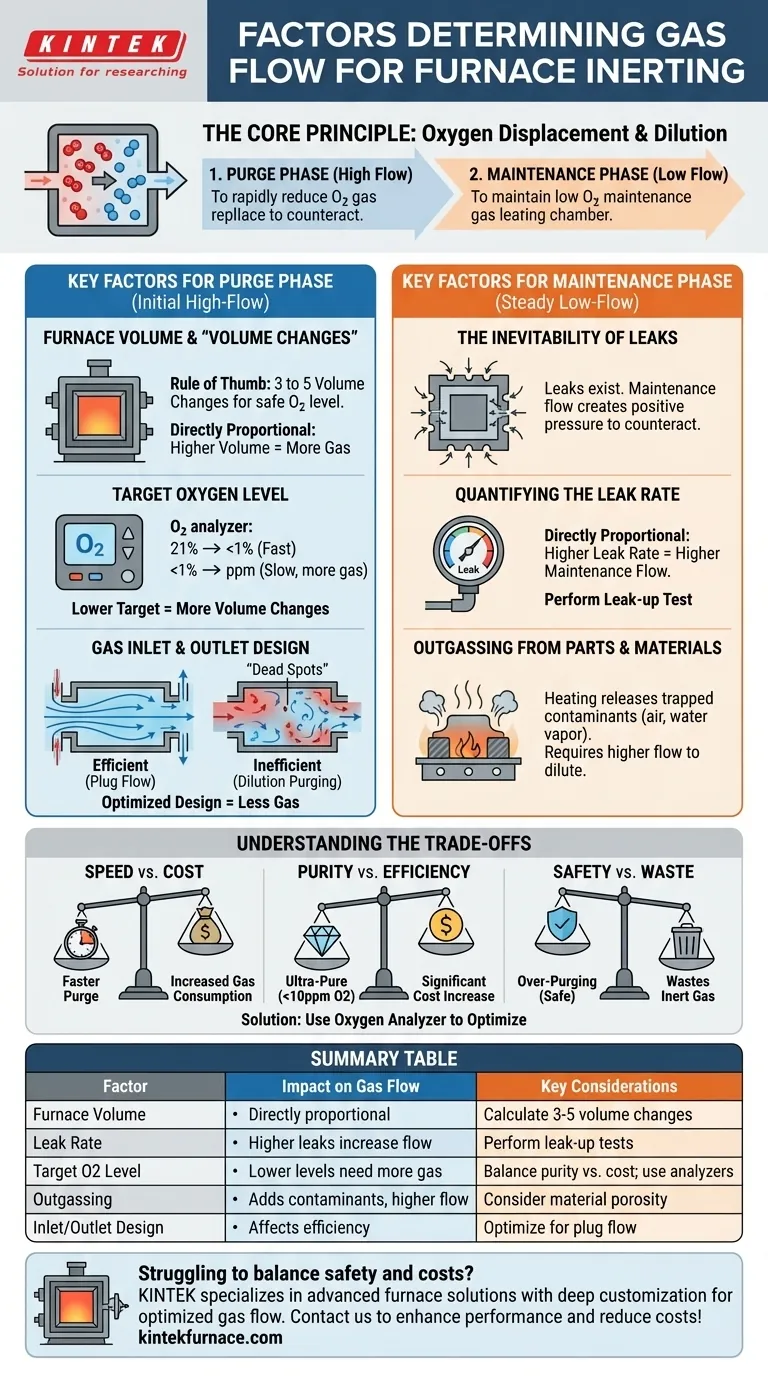

基本原理:酸素の置換と希釈

炉内不活性化とは、炉内の酸素が豊富な空気を、窒素やアルゴンなどの乾燥した不活性ガスに置き換えるプロセスです。これにより、高温操作中の望ましくない酸化、脱炭、さらには爆発性雰囲気を防ぎます。

不活性化の2つのフェーズ

このプロセスは、それぞれに流量要件がある2つの明確なフェーズとして理解するのが最適です。

- パージフェーズ: これは、酸素濃度を約21%から安全またはプロセス要求レベル(多くの場合1%未満)まで急速に低下させることを目的とした、初期の大量流量ステージです。

- 維持フェーズ: 目標酸素レベルに達した後、流量はより低い一定の速度に減少します。この流量は、継続的なガス損失や汚染を補うためだけのもので設計されています。

パージフェーズの主要因

初期パージは最も多くのガスを消費し、不活性環境を迅速に確立するために重要です。

炉の容積と「容積変化」

単一の最大の要因は、炉の内部容積です。パージ流量は、炉の容積変化に関して議論されることがよくあります。1容積変化とは、空の炉の容積に等しいガスの量です。

経験則として、安全な酸素レベルを達成するには、通常3〜5容積変化が必要です。たとえば、100立方フィートの炉では、効果的な初期パージのために300〜500立方フィートの不活性ガスが必要になります。

目標酸素濃度

目標とする酸素濃度が低いほど、より多くの容積変化が必要になります。酸素濃度を21%から1%に下げるのは比較的速いです。しかし、希釈の性質上、1%から100 ppm(パーツ・パー・ミリオン)に下げるには、大幅により多くのガスと時間が必要になる場合があります。

ガス入口と出口の設計

プラグフローとして知られる、混合を最小限に抑えて空気を掃き出す効率的なパージは、適切に配置されたガス入口(通常は下部)と出口(通常は上部)によって達成されます。「デッドスポット」や著しい乱流がある設計不良のシステムは、希釈パージにつながり、これははるかに効率が悪く、同じ結果を達成するためにより多くのガスを必要とします。

維持フェーズの主要因

初期パージ後、目標は単に低酸素環境を維持することです。

リークの不可避性

どの炉も完全に密閉されているわけではありません。空気は必然的にドアシール、コンベア開口部、熱電対ポート、その他の継手を介して漏れ込みます。維持流量の主な役割は、これらのリークに打ち勝つために炉内に正圧をかけることです。

リーク率の定量化

必要な維持流量は、炉のリーク率に直接比例します。シールが摩耗した古い炉は、同じ酸素濃度を維持するために、新しく手入れの行き届いたユニットよりもはるかに高い維持流量を必要とします。リークアップテスト、つまりガスを停止した後に酸素濃度の上昇率を測定するテストは、これを定量化するのに役立ちます。

部品と材料からのアウトガス

熱処理される部品やラック、治具も、加熱されると閉じ込められた空気、水蒸気、その他の汚染物質を放出する可能性があります。このアウトガスは酸素を導入し、汚染物質を希釈・除去するために高い維持流量を必要とします。特定のセラミックスなどの多孔質材料は、これに特に敏感です。

トレードオフの理解

流量の選択は、競合する優先事項のバランスを取ることを伴います。単一の「正しい」流量はなく、特定の目標に対して最適化されたものがあるだけです。

速度 対 コスト

より高いパージ流量は炉内をより速く不活性化し、サイクルタイムを短縮します。しかし、これは窒素またはアルゴンの消費量の増加という直接的なコストを伴います。

純度 対 効率

超高純度の雰囲気(<10 ppm O2)を達成するには、標準的な不活性雰囲気(<1% O2)と比較して、指数関数的に多くのガスと時間が必要になります。プロセスの利点が大幅なコスト増に見合うかどうかを判断する必要があります。

安全性 対 廃棄

パージ不足は深刻な安全上の危険であり、可燃性プロセスガスと空気の爆発性混合物を生成する可能性があります。これを回避するために、多くのオペレーターは過剰パージを行いますが、これは安全ですが、大量の不活性ガスを無駄にします。酸素分析計を使用することが、パージを検証し、流量を最適化するための唯一の方法です。

必要なガス流量の決定

これらの原則を使用して、セットアップと操作をガイドしてください。

- 主な焦点が最大の安全性と品質である場合: 5容積変化で計算された高いパージ率から開始します。プロセスを開始する前に目標O2レベルに達したことを確認し、そのレベルを維持するための維持流量を設定するために、連続的な酸素分析計を使用します。

- 主な焦点がコスト最適化である場合: 炉でリークアップテストを実施し、特定のリーク率を決定します。これにより、必要とされる最小限の維持流量を設定するのに役立ちます。目標O2レベルに達するまでのみパージし、固定時間ではありません。

- 新規または特性評価されていない炉を使用している場合: 控えめな値から始めます。高い流量(例:パージに5容積変化)と多めの維持流量から開始します。数回のサイクルを経て、酸素レベルを監視しながら流量を徐々に減らし、プロセスに最適なバランスを見つけることができます。

これらの影響要因を理解することにより、推測から脱却し、信頼性が高く効率的な不活性雰囲気を達成するための、意図的でデータに基づいたアプローチをとることができます。

要約表:

| 要因 | ガス流量への影響 | 主な考慮事項 |

|---|---|---|

| 炉の容積 | 体積に正比例;容積が大きいほどパージに必要なガスが増加 | 初期パージには3〜5容積変化に基づいて計算 |

| リーク率 | リークが多いほど、空気の侵入に対抗するために維持流量が増加 | 流量を定量化し、最小限に抑えるためにリークアップテストを実施 |

| 目標酸素濃度 | 希釈の課題により、低いレベルほど多くのガスが必要 | 純度のニーズとコストのバランスを取り、精度のため分析計を使用 |

| アウトガス | 汚染物質を追加し、維持流量を増加させる必要がある | 材料の多孔性とプロセス温度を考慮する |

| ガス入口/出口の設計 | 効率に影響;設計不良はより高い流量ニーズにつながる | 混合と廃棄を減らすためにプラグフローを最適化する |

炉内不活性化プロセスで安全性とコストのバランスを取るのに苦労していますか? KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、お客様固有の実験ニーズに正確に対応するための深いカスタマイズを提供します。信頼性が高く効率的な不活性化のためにガス流量を最適化する方法について、ぜひご相談ください。当社のオーダーメイドのソリューションが研究室のパフォーマンスを向上させ、運用コストを削減する方法について、今すぐお問い合わせください!

ビジュアルガイド