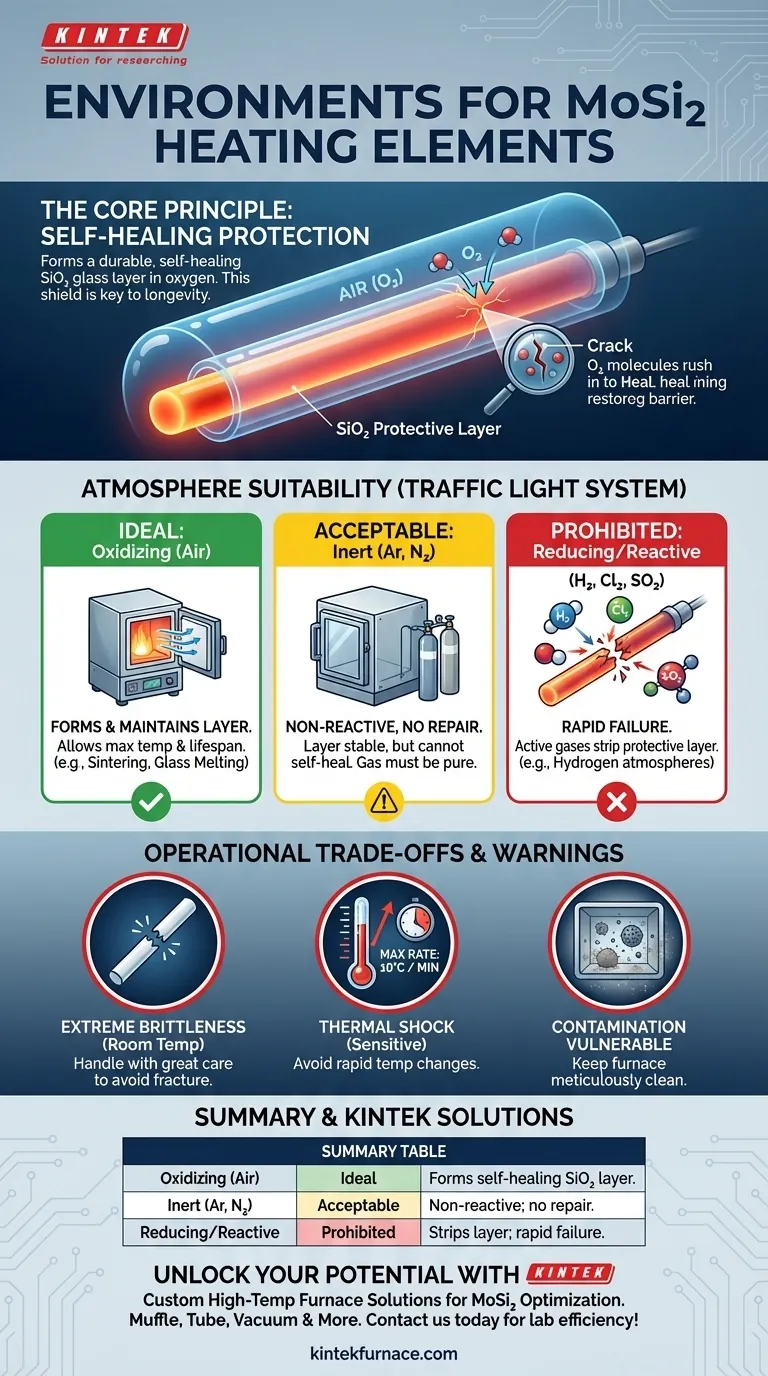

最適な性能と寿命のために、二ケイ化モリブデン(MoSi₂)発熱体は、空気のような酸化性雰囲気、または化学的に不活性なガス環境で操作する必要があります。これらは水素(H₂)、塩素(Cl₂)、二酸化硫黄(SO₂)のような活性ガスや還元性ガスによる損傷を非常に受けやすく、急速な故障を引き起こします。

理解すべき核心的な原則は、MoSi₂発熱体が自己保護するように設計されているということです。これらは高温下で酸素が存在することにより、耐久性のある自己修復性のシリカガラス(SiO₂)層を形成し、それ以上の攻撃から保護します。

酸化による保護メカニズム

MoSi₂発熱体の卓越した高温性能は、材料が不活性であるためではなく、酸素との制御された有益な反応によるものです。

保護層の形成方法

加熱されると、二ケイ化モリブデン化合物中のケイ素が周囲の空気中の酸素と反応します。この反応により、発熱体の表面に薄く、非多孔質で自己修復性の純粋なシリカガラス(SiO₂)層が形成されます。

このガラス層が発熱体の長寿命の鍵となります。これは物理的な障壁として機能し、下層のMoSi₂材料がさらなる酸化や化学的攻撃によって消費されるのを防ぎます。

「自己修復」機能

保護シリカ層に亀裂や欠陥が生じた場合、露出した下層のMoSi₂は利用可能な酸素と直ちに反応してその損傷を「修復」し、保護バリアを回復させます。これにより、発熱体は酸化性雰囲気での連続作業において非常に耐久性があります。

許容される雰囲気と禁止される雰囲気

この保護層を形成または破壊する環境を理解することは、成功裏に操作するために不可欠です。

理想的:酸化性雰囲気(空気)

空気は最も一般的で理想的な操作環境です。豊富な酸素が保護SiO₂層の継続的な維持と修復を保証し、発熱体が最高の温度と寿命に達することを可能にします。

許容可能:不活性雰囲気

アルゴン(Ar)や窒素(N₂)のような不活性ガスも適しています。これらのガスは非反応性であるため、発熱体を化学的に攻撃したり、既存の保護層を妨害したりすることはありません。ただし、その修復には寄与しません。

禁止:還元性および反応性ガス

MoSi₂発熱体を特定の雰囲気で操作すると、急速かつ壊滅的な故障につながります。これには以下が含まれます。

- 水素(H₂)

- 塩素(Cl₂)

- 二酸化硫黄(SO₂)

これらのガスは保護シリカ層を積極的に剥ぎ取るか、発熱体材料自体と直接反応し、劣化と破損を引き起こします。

操作上のトレードオフを理解する

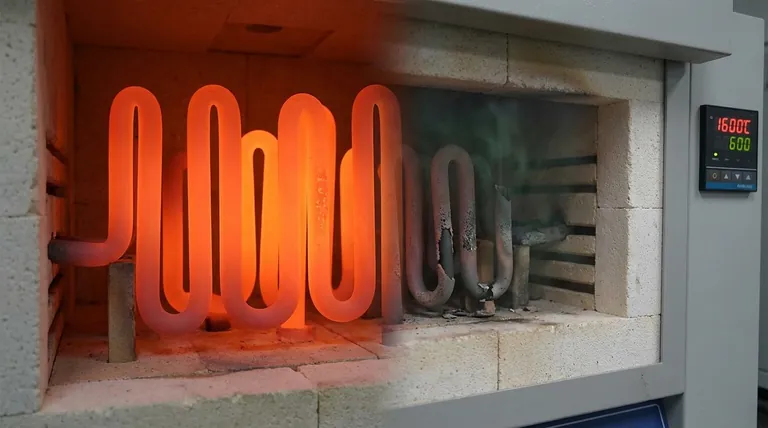

MoSi₂発熱体は強力ですが、時期尚早な故障を防ぐために、慎重な取り扱いとプロセス制御を必要とする特定の制限があります。

極度の物理的脆性

これらの発熱体はセラミックベースであり、室温では非常に脆いです。輸送、設置、炉のメンテナンス中に破損を避けるため、細心の注意を払って取り扱う必要があります。

熱衝撃への感受性

急激な温度変化は内部応力を生み出し、発熱体を容易にひび割れさせることがあります。熱衝撃を防ぐための重要な操作ガイドラインとして、最大加熱または冷却速度は毎分10°Cです。

汚染に対する脆弱性

炉内の異物は故障の主要な原因となる可能性があります。ジルコニア中の特定の着色剤やバインダーのようなプロセス材料からの物質は、高温で蒸発し、発熱体の表面と反応して保護層を損なう可能性があります。炉の徹底的な清浄度が不可欠です。

プロセスに合った適切な選択をする

MoSi₂発熱体の適合性は、炉の雰囲気と操作規律によって完全に決まります。

- 空気中での高温処理(例:セラミックスの焼結、ガラスの溶解)が主な焦点である場合:MoSi₂は業界標準の選択肢であり、比類のない温度能力と寿命を提供します。

- 不活性ガス雰囲気(例:アルゴン)を必要とするプロセスの場合:ガス供給が純粋で、炉に汚染物質がない限り、これらの発熱体は優れた選択肢です。

- 反応性または還元性ガス(例:水素雰囲気)を含むプロセスの場合:MoSi₂はこの環境で化学的に破壊されるため、別の発熱体技術を選択する必要があります。

最終的に、炉内の化学環境を理解し、制御することが、MoSi₂発熱体の卓越した性能を引き出す鍵となります。

要約表:

| 環境タイプ | 適合性 | 主な特徴 |

|---|---|---|

| 酸化性(例:空気) | 理想的 | 自己修復性のSiO₂層を形成し、保護と長寿命を実現 |

| 不活性(例:アルゴン、窒素) | 許容可能 | 非反応性;保護層を修復しない |

| 還元性/反応性(例:水素、塩素) | 禁止 | 保護層を剥ぎ取り、急速な故障を引き起こす |

KINTEKの高度な炉ソリューションで、高温プロセスの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を駆使し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様なラボに合わせた高温炉システムを提供しています。当社の強力な詳細カスタマイズ能力は、MoSi2発熱体の性能最適化など、お客様独自の実験要件との正確な整合性を保証します。今すぐお問い合わせください。お客様のラボの効率と信頼性を向上させる方法についてご相談いただけます!

ビジュアルガイド