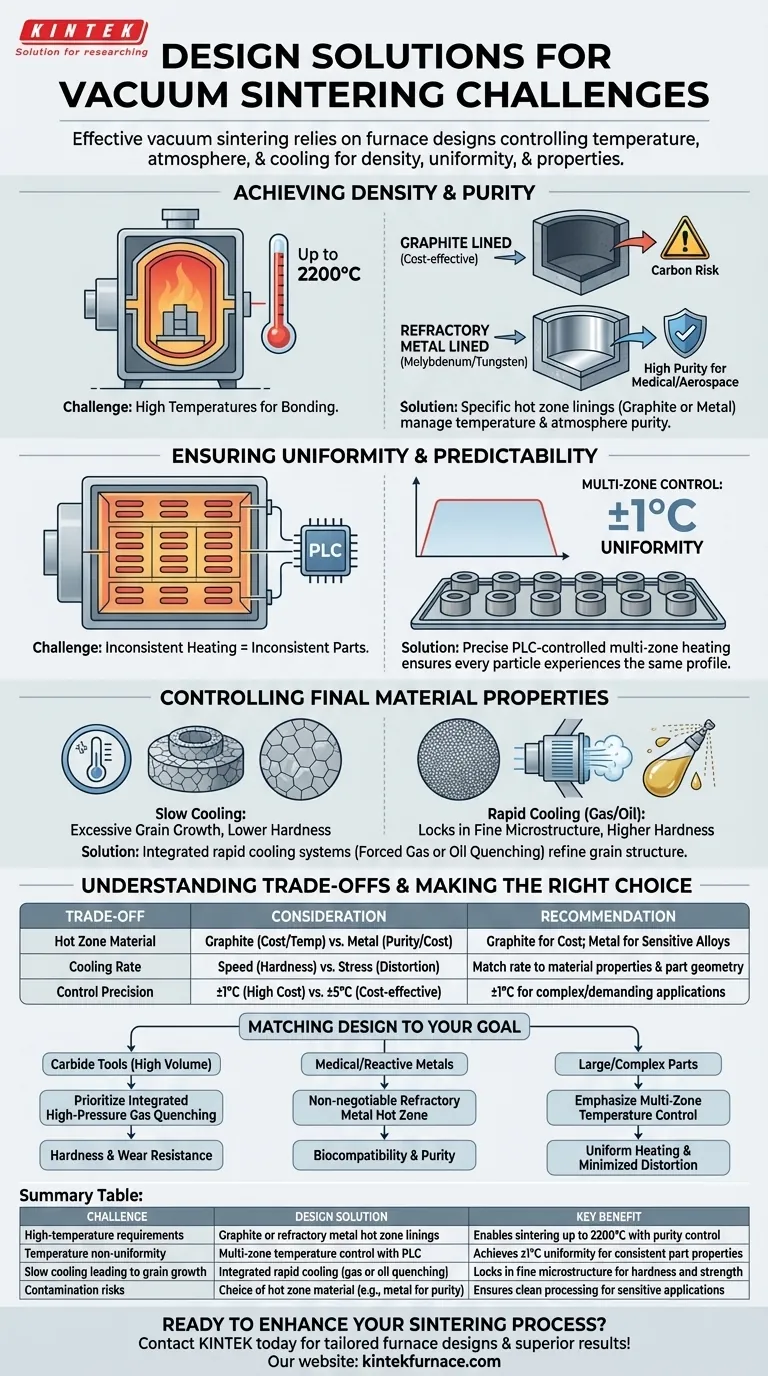

要するに、効果的な真空焼結は、温度、雰囲気、冷却を制御するために設計された特定の炉設計ソリューションに依存しています。主な特徴としては、黒鉛または耐火金属ライニングを備えた高温ホットゾーン、均一性のための正確なマルチゾーン温度制御、および所望の最終材料特性を達成するためのガスまたはオイル焼入れなどの統合された急速冷却システムが挙げられます。

真空焼結における中心的な課題は、部品を単に加熱することではなく、粒子が汚染されずに正しく接合されるように、熱サイクル全体を正確に管理することです。適切な炉設計は、焼結を単純な加熱プロセスから、高密度で高性能なコンポーネントを製造するための予測可能で高度に制御された製造方法へと変えます。

完全な密度と純度の達成

焼結の主な目標は、多孔質な「グリーン」部品を固体の高密度部品に変えることです。これには高温とクリーンな環境が必要であり、これらはどちらも炉のコア設計の直接的な機能です。

高温ホットゾーンの役割

炉が正しい焼結温度に到達し、それを維持する能力は基本的です。炭化タングステンなどの材料は、効果的な粒子結合と緻密化のために2200°C近くの温度を必要とします。

ホットゾーンのライニングも同様に重要です。黒鉛ライニングのホットゾーンは一般的で費用対効果の高い解決策ですが、特定の合金には有害な炭素を雰囲気に導入する可能性があります。

炭素汚染に敏感な材料の場合、耐火金属ホットゾーン(モリブデンまたはタングステンを使用)が必要です。これにより、医療、航空宇宙、その他の高純度用途に不可欠な、よりクリーンな処理環境が保証されます。

均一性と予測可能性の確保

一貫性のない加熱は、一貫性のない部品につながります。ある領域が別の領域よりも高温の部品は、密度、粒径、機械的特性にばらつきが生じます。これは、大量生産における重大な失敗点です。

マルチゾーン制御の力

これを克服するために、高度な真空炉はマルチゾーン温度制御を採用しています。ホットゾーンは、多くの場合、洗練されたPLC(プログラマブルロジックコントローラー)によって制御される、独立して管理される複数の加熱領域に分割されます。

この設計により、システムは微調整を行うことができ、ワークロード全体が±1°C以内の優れた温度均一性を達成することが保証されます。この精度により、すべての部品のすべての粒子が同じ熱プロファイルにさらされ、均一な結合と予測可能な最終特性につながります。

最終材料特性の制御

焼結部品の特性は、特に粒径であるその微細構造によって決定されます。熱サイクルの冷却フェーズで、この構造を固定します。

急速冷却システムの影響

部品をゆっくり冷却させると、過度の粒成長を招き、硬度と強度の低下につながることがよくあります。これを防ぐために、多くの真空焼結炉は急速冷却システムを統合しています。

強制ガス焼入れは、高圧不活性ガス(アルゴンや窒素など)を使用して部品を迅速かつ均一に冷却します。これは、炭化タングステンなどの材料の微細構造を洗練させ、より高い硬度と耐摩耗性を実現するために不可欠です。

場合によっては、さらに速い冷却が必要です。オイル焼入れシステムを統合して最も積極的な冷却速度を提供できますが、これは通常、高い熱応力に耐えられる特定の合金に限定されます。

トレードオフの理解

適切な設計機能を選択するには、性能要件と運用上の現実とのバランスを取る必要があります。単一の「最良の」炉設計というものは存在せず、特定の用途に最適な設計があるだけです。

ホットゾーン材料:黒鉛 vs. 金属

黒鉛と耐火金属ホットゾーンの選択は主要なトレードオフです。黒鉛は安価で非常に高い温度上限がありますが、汚染のリスクがあります。耐火金属ははるかにクリーンな環境を提供しますが、大幅に高価であり、操作上の制限があります。

冷却速度:速度 vs. 応力

急速冷却は硬度達成には優れていますが、大きな熱応力を引き起こす可能性があります。これにより、複雑な形状や薄い壁を持つ部品の歪みやひび割れにつながる可能性があります。冷却速度は、構造的完全性を損なわないように、材料の特性と部品の設計に注意深く合わせる必要があります。

制御精度:理想 vs. 実用的

±1°Cの温度均一性を達成するには、より複雑な発熱体設計と洗練された制御システムが必要となり、炉のコストと複雑さが増大します。要求の少ない材料の場合、±5°Cの標準的な均一性で十分であり、より費用対効果が高くなります。

目標に合わせた適切な選択を行う

材料と最終部品の要件によって、必要な炉設計が決まります。

- 炭化物の高容量生産が主な焦点である場合:硬度と耐摩耗性を確保するために、統合された高圧ガス焼入れシステムを備えた炉を優先してください。

- 医療グレードのチタンまたは反応性金属の焼結が主な焦点である場合:炭素汚染を防ぎ、生体適合性を確保するために、耐火金属ホットゾーンを備えた炉は交渉の余地がありません。

- 大型または幾何学的に複雑な部品の製造が主な焦点である場合:均一な加熱を保証し、冷却中の熱歪みのリスクを最小限に抑えるために、マルチゾーン温度制御を重視してください。

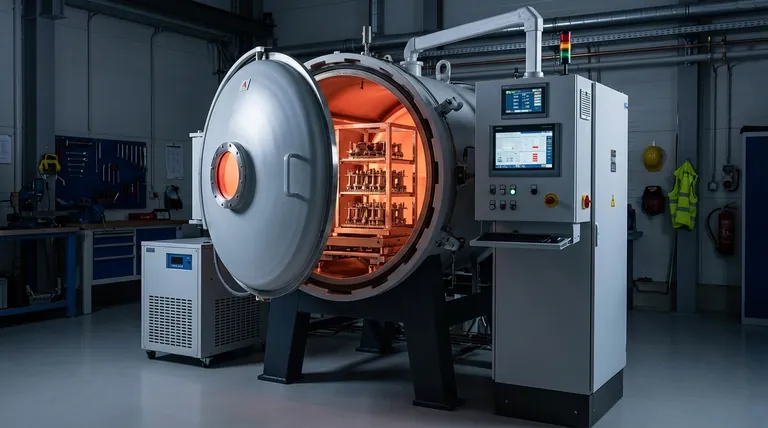

結局のところ、最新の真空炉は、再現性のある冶金学的結果をもたらすように設計された精密機器です。

要約表:

| 課題 | 設計ソリューション | 主な利点 |

|---|---|---|

| 高温要件 | 黒鉛または耐火金属ホットゾーンライニング | 純度管理により最大2200°Cでの焼結を可能にする |

| 温度の不均一性 | PLCによるマルチゾーン温度制御 | 一貫した部品特性のために±1°Cの均一性を達成 |

| 冷却が遅いことによる粒成長 | 統合急速冷却(ガスまたはオイル焼入れ) | 硬度と強度のために微細な微細構造を固定する |

| 汚染のリスク | ホットゾーン材料の選択(例:純度のための金属) | デリケートな用途のためのクリーンな処理を保証する |

精密な炉ソリューションで焼結プロセスを強化する準備はできていますか?卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。炭化物工具、医療グレードの金属、または複雑な部品を製造しているかどうかにかかわらず、優れた密度、純度、性能の達成を支援できます。今日のニーズについてご相談いただき、当社のテーラーメイド設計がお客様の結果をどのように最適化できるかをご確認ください!

ビジュアルガイド