実験用真空炉では、冷却は主に3つの方法で行われます。不活性ガス焼入れ、液体(油)焼入れ、および制御された徐冷です。これらのシステムは、炉自体を過熱から保護する外部の水冷ジャケットと連携して機能します。選択される特定の方法は、ワークピースの最終的な冶金特性を直接決定するため、非常に重要です。

冷却システムの選択は、炉についてではなく、材料についてです。核となる課題は、所望の材料特性を達成するために必要な相変態または応力除去に合わせて、非常に速いものから意図的に遅いものまで、冷却速度を一致させることです。

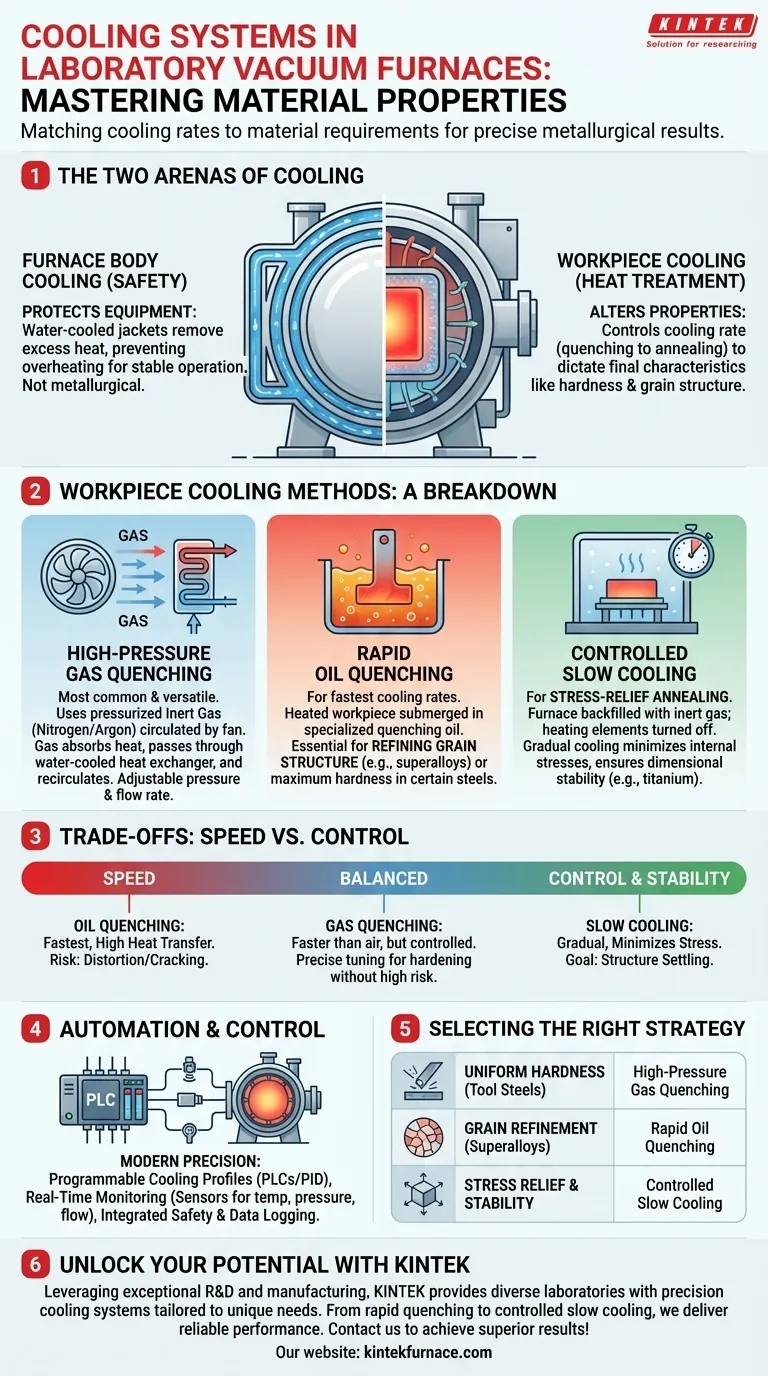

冷却の2つの領域

あらゆる真空炉において、冷却は2つの異なる領域で発生します。炉本体と処理される材料(ワークピース)です。この2つを混同することはよくある間違いです。

炉本体の冷却

このシステムの唯一の目的は、装置を保護することです。過剰な熱を除去するために、炉室の周りに水冷ジャケットが循環され、炉壁が過熱するのを防ぎ、安全で安定した運転を保証します。これは安全および運用上の機能であり、冶金プロセスではありません。

ワークピースの冷却(熱処理)

これは、炉内の材料の特性を直接変化させるプロセスです。ここでの目標は、ワークピースが冷却される速度を制御することであり、これは非常に急速なもの(焼入れ)から非常に遅いもの(焼鈍)まで様々です。

ワークピース冷却方法の内訳

ワークピースの冷却に使用される方法は、熱処理プロセスにおいて最も重要な決定事項です。硬度、結晶粒構造、内部応力などの最終特性を決定します。

高圧ガス焼入れ

これは最も一般的で汎用性の高い方法です。加熱サイクル後、チャンバーは高純度の不活性ガス、通常は窒素またはアルゴンで再充填されます。

このガスは加圧され、時には大気圧の2倍以上に達し、ファンによって循環されます。高温のワークピースから熱を吸収し、その後に水冷式熱交換器を通過して熱を除去し、再循環されます。このサイクルは部品が冷えるまで繰り返されます。

急速油焼入れ

ガスでは達成できない冷却速度が必要な場合、油焼入れが使用されます。加熱されたワークピースは、特殊な焼入れ油の浴槽に浸されます。

これにより、非常に急速な熱伝達が提供され、ニッケル基超合金などの材料の結晶粒構造を微細化したり、特定の鋼合金で最大の硬度を達成したりするために必要です。

制御された徐冷

焼入れとは反対に、徐冷は応力除去焼鈍のようなプロセスで使用されます。急速な冷却ではなく、炉は単に不活性ガスで再充填され、発熱体はオフになります。

これにより、部品はより長い時間をかけて徐々に冷却され、新たな内部応力の導入を最小限に抑えます。これは、特にチタンのような材料の寸法安定性を維持するために重要です。

トレードオフの理解:速度対制御

ガス、油、徐冷の選択には、冷却速度、プロセス制御、および材料損傷のリスクという根本的なトレードオフが伴います。

速度の必要性:油焼入れ

油焼入れは最速の冷却速度を提供します。しかし、この速度は制御のコストを伴い、熱衝撃による部品の歪みやひび割れのリスクを高めます。これは、それを必要とする特定の合金に限定されます。

バランスの取れたアプローチ:ガス焼入れ

ガス焼入れは空冷よりもはるかに速いですが、油焼入れよりも制御されており、厳しくありません。冷却速度は、ガス圧と流量を調整することで正確に調整でき、歪みのリスクを高くすることなく、工具鋼やその他の合金の焼入れに優れた汎用性を提供します。

精密さの目標:徐冷

徐冷は、何よりも制御と安定性を優先します。目的は相変化を誘発することではなく、製造中または以前の熱処理中に蓄積された応力を緩和するために、材料の内部構造が安定することを可能にすることです。

自動化と制御の役割

現代の実験用炉は、これらの重要なプロセスの手動操作に依存していません。洗練された自動化が精度と再現性を保証します。

プログラマブル冷却プロファイル

炉は、オペレーターが正確な多段階冷却プロファイル(例えば、°C/分での特定の冷却速度、保持時間、ガス圧など)を定義できるプログラマブルロジックコントローラ(PLC)またはPIDシステムを使用します。

リアルタイム監視

埋め込みセンサーは、温度、圧力、ガス流量を継続的に監視します。このデータは制御システムにリアルタイムのフィードバックを提供し、冷却サイクルがプログラムどおりに進行することを保証します。

統合された安全性とデータ

これらの制御システムは、過熱保護や自動シャットダウンメカニズムなどの安全機能と統合されています。また、プロセス検証、品質管理、および研究文書化のためのデータロギングも可能にします。

適切な冷却戦略の選択

選択は、材料の最終目標によって決定される必要があります。

- 工具鋼で均一な硬度を達成することが主な焦点である場合: 高圧ガス焼入れは、高速でありながら高度に制御可能な冷却経路を提供します。

- ニッケル基超合金で結晶粒構造を微細化することが主な焦点である場合: 急速油焼入れは、必要な冷却速度を達成するための最も効果的な方法です。

- 寸法安定性と応力緩和を確保することが主な焦点である場合: 不活性ガス再充填による制御された徐冷が、必要なアプローチです。

最終的に、冷却サイクルをマスターすることは、材料の可能性を最大限に引き出すために、加熱サイクルと同じくらい重要です。

まとめ表:

| 冷却方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 高圧ガス焼入れ | 不活性ガスによる制御冷却、圧力/流量調整可能 | 工具鋼の焼入れ、汎用合金処理 |

| 急速油焼入れ | 最速の冷却、高い熱伝達 | 超合金の結晶粒微細化、高硬度鋼 |

| 制御された徐冷 | 緩やかな冷却、応力を最小限に抑える | 応力除去焼鈍、チタンの寸法安定性 |

KINTEKの高度な高温炉ソリューションで、材料の可能性を最大限に引き出しましょう。優れた研究開発と自社製造を活かし、当社は多様な研究室に、独自のニーズに合わせた精密な冷却システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、これらはすべて強力な深いカスタマイズ能力によって支えられています。超合金の急速焼入れが必要な場合でも、応力緩和のための制御された徐冷が必要な場合でも、KINTEKは信頼性の高い性能と強化された効率を提供します。今すぐお問い合わせください、特定の熱処理の課題をサポートし、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド