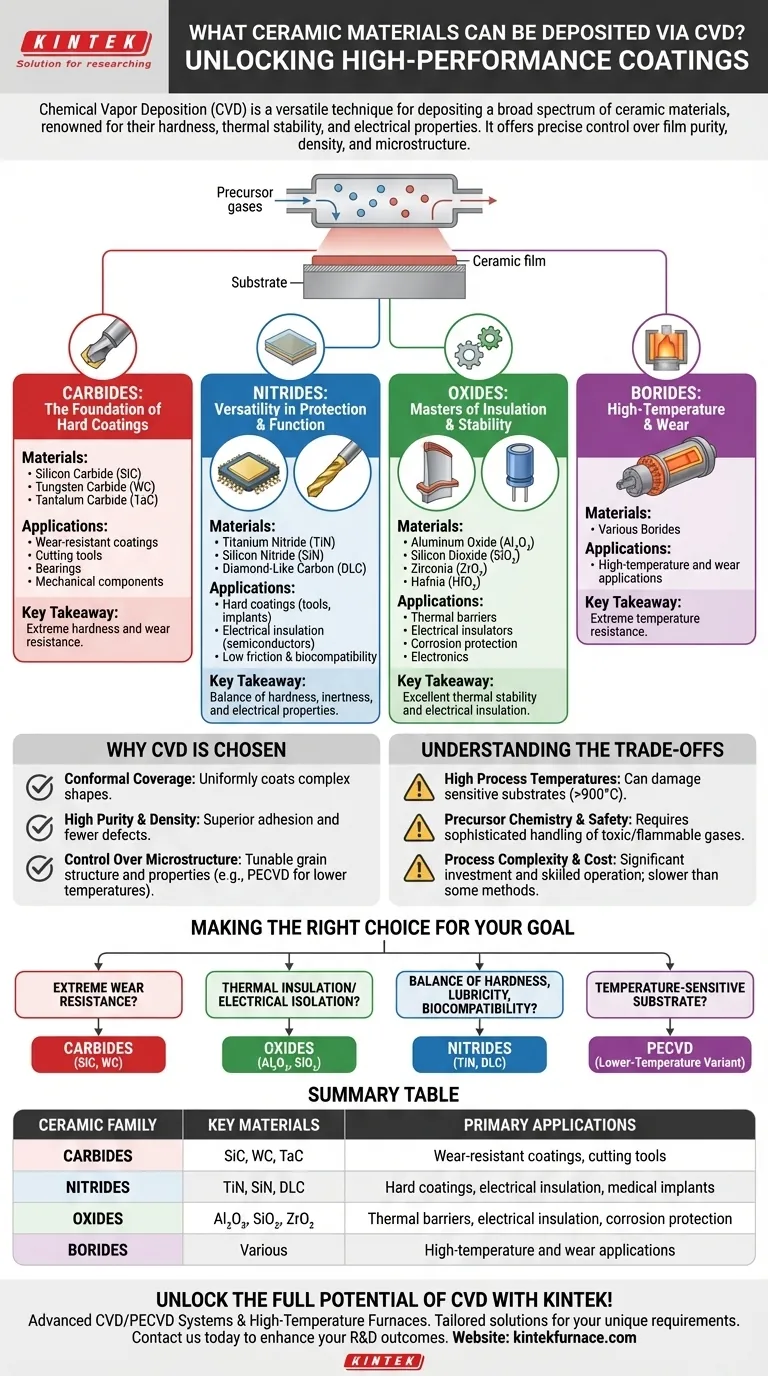

その核となる化学気相成長法(CVD)は、幅広い高性能セラミック材料を成膜できる極めて汎用性の高い技術です。最も一般的なファミリーには、炭化物(炭化ケイ素など)、窒化物(窒化チタンなど)、酸化物(酸化アルミニウムなど)、およびホウ化物が含まれます。これらの材料は、その優れた硬度、熱安定性、特定の電気的特性が評価される薄膜およびコーティングを作成するための基礎となります。

CVDの真の力は、成膜できるセラミックの種類だけでなく、膜の純度、密度、微細構造を正確に制御できる能力にあります。これにより、切削工具の耐摩耗性からマイクロチップの電気絶縁まで、特定の性能課題を解決するために材料の特性を調整することができます。

CVDで成膜される主要なセラミックファミリー

CVDは単一のプロセスではなく、気相前駆体からの化学反応を利用して基板上に固体膜を形成する技術群です。この方法は、緻密で高純度のセラミック層を作成するのに理想的です。

炭化物:硬質コーティングの基礎

炭化物は、炭素と電気陰性度の低い元素との化合物であり、その極めて高い硬度と耐摩耗性で知られています。

炭化ケイ素(SiC)、炭化タングステン(WC)、炭化タンタル(TaC)などの材料は、CVD処理の主要な要素です。これらは、切削工具、ベアリング、および強い機械的摩耗にさらされるその他の部品の保護コーティングとして頻繁に使用されます。

窒化物:保護と機能における多様性

窒化物は、硬度、化学的不活性、有用な電気的特性など、特性の素晴らしいバランスを提供します。

窒化チタン(TiN)は典型的な例であり、工具や医療用インプラントに硬く金色のコーティングを提供します。窒化ケイ素(SiN)は半導体産業における重要な誘電体絶縁体であり、ダイヤモンドライクカーボン(DLC)は、しばしば窒素を含み、硬度と低摩擦のユニークな組み合わせを提供します。

酸化物:絶縁と安定性の達人

酸化物セラミックは、その優れた熱安定性と電気絶縁特性によって定義され、電子機器および高温用途において不可欠です。

CVDは、酸化アルミニウム(Al2O3またはアルミナ)、二酸化ケイ素(SiO2)、酸化ジルコニウム(ZrO2)、および酸化ハフニウム(HfO2)などの膜を成膜するために使用されます。これらは、熱障壁、電気絶縁体、および腐食に対する保護層として機能します。

CVDがセラミック成膜に選ばれる理由

他の方法も存在しますが、CVDは高性能セラミック膜の作成に独自の利点を提供します。CVDを使用する選択は、他のプロセスでは達成できない優れた膜品質の必要性によってしばしば推進されます。

複雑な形状へのコンフォーマルな被覆

前駆体が気相であるため、非常に複雑で入り組んだ表面にも浸透し、均一にコーティングすることができます。この「コンフォーマルな被覆」は、物理気相成長法(PVD)のような見通し線技術に対する主要な利点です。

高純度と高密度

基板表面での制御された化学反応は、非常に純粋で緻密な膜を生成します。これにより、優れた密着性と少ない欠陥がもたらされ、要求の厳しい用途でより信頼性の高い性能が実現します。

微細構造の制御

温度、圧力、ガス組成などのプロセスパラメータを慎重に調整することで、最終的な膜の結晶粒構造と特性を調整することができます。プラズマCVD(PECVD)のようなバリアントは、プラズマを使用して低温での成膜を可能にし、適合する基板材料の範囲を広げます。

トレードオフの理解

その強力さにもかかわらず、CVDは万能な解決策ではありません。情報に基づいた意思決定を行うには、その限界を理解することが重要です。

高いプロセス温度

従来の熱CVDは、化学反応を促進するために非常に高い温度(900°C以上)を必要とすることがよくあります。これは、特定のプラスチックや焼戻し金属などの感熱性基板を損傷または変形させる可能性があります。

前駆体化学と安全性

CVDで使用されるガス状化学物質(前駆体)は、非常に毒性が高く、引火性があり、腐食性がある場合があります。このため、高度で高価な安全プロトコル、ガス供給システム、排気処理が必要となります。

プロセスの複雑さとコスト

CVD反応器は、多大な設備投資と熟練したオペレーターを必要とする複雑な機械です。プロセス全体は、より単純なコーティング方法よりも遅く、高価になる可能性があり、性能が最優先される高価値の用途に最適です。

目標に合った適切な選択

適切なCVDセラミックの選択は、コンポーネントの主要な性能要件に完全に依存します。

- 極度の耐摩耗性と硬度が主な焦点である場合:最適な選択肢は、炭化ケイ素(SiC)や炭化タングステン(WC)などの炭化物です。

- 熱絶縁または電気絶縁が主な焦点である場合:アルミナ(Al2O3)や二酸化ケイ素(SiO2)などの酸化物を指定する必要があります。

- 硬度、潤滑性、生体適合性のバランスが主な焦点である場合:窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などの窒化物に注目してください。

- 感熱性基板をコーティングする場合:部品の損傷を避けるために、プラズマCVD(PECVD)のような低温バリアントを検討する必要があります。

これらの材料クラスとその関連するトレードオフを理解することで、CVDを効果的に活用し、特定の工学的課題に合わせた高性能セラミックコーティングを作成できます。

要約表:

| セラミックファミリー | 主要材料 | 主な用途 |

|---|---|---|

| 炭化物 | SiC、WC、TaC | 耐摩耗性コーティング、切削工具 |

| 窒化物 | TiN、SiN、DLC | 硬質コーティング、電気絶縁、医療用インプラント |

| 酸化物 | Al2O3、SiO2、ZrO2 | 熱障壁、電気絶縁、防食 |

| ホウ化物 | 各種 | 高温および摩耗用途 |

KINTEKで研究室のCVDの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、セラミックコーティングに関するお客様独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社の特注ソリューションがお客様の研究開発成果をどのように向上させることができるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉