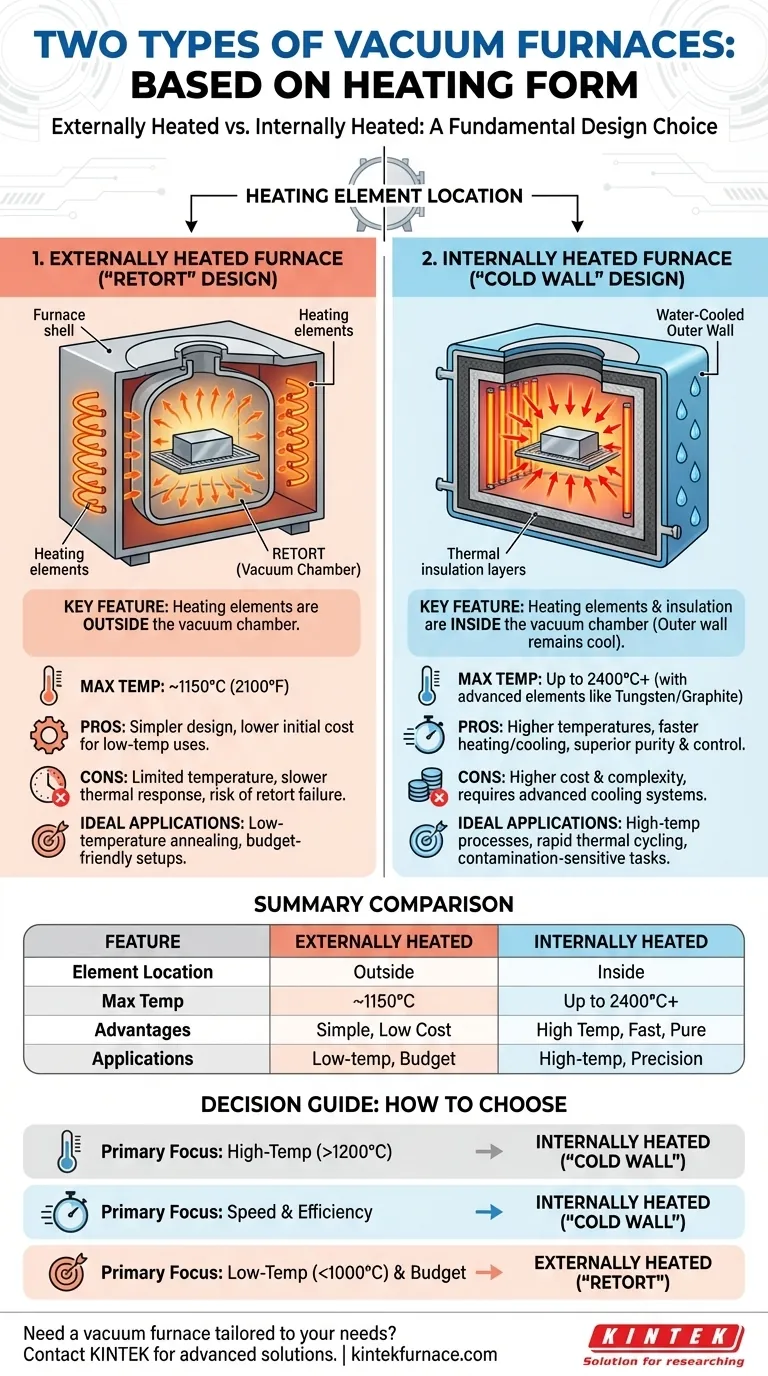

基本的な加熱設計という観点から、真空炉は主に外部加熱型と内部加熱型の2種類に分類されます。外部加熱炉では、発熱体が真空チャンバーの外側に配置されるのに対し、内部加熱炉では、発熱体が真空密閉環境の真中に直接配置されます。

どちらの設計も存在しますが、その選択は炉の温度制限、効率、コストを決定する重要なエンジニアリング上の決定となります。現代の高性能アプリケーションの圧倒的多数は、内部加熱型、すなわち「コールドウォール」アーキテクチャに依存しています。

2つの核となる加熱アーキテクチャ

発熱体の位置と真空チャンバーとの相対的な位置関係が、真空炉における最も基本的な設計の違いです。この単一の選択が、炉の能力と限界に連鎖的な影響を与えます。

外部加熱炉(「レトルト」設計)

この設計では、加工される部品はレトルトと呼ばれる密閉容器の中に入れられます。この容器全体がより大きな炉内に配置され、外部にある発熱体がレトルトの壁を加熱し、それが内部の部品に熱を放射します。

この方法は機械的に単純ですが、重大な制限があります。レトルト材料自体が高温と外部大気圧の両方に耐えながら、真空シールを維持しなければならないためです。これにより、最高使用温度が厳しく制限され、通常は約1150°C(2100°F)程度になります。

内部加熱炉(「コールドウォール」設計)

これは現代の真空炉で最も好まれ、最も一般的な設計です。発熱体と断熱材は、ワークロード(処理物)と一緒に真空チャンバーの内部に配置されます。

外側のチャンバー壁は通常、水冷回路で冷却されるため、「コールドウォール」設計と呼ばれます。冷たい外壁は高温にさらされないため、構造強度と真空シールの完全性を容易に維持できます。

なぜ内部加熱が現代の炉で主流なのか

内部加熱設計への移行は、より高い温度とより優れたプロセス制御への需要によって推進されています。「コールドウォール」アプローチは、外部加熱方式の根本的な限界を解決します。

より高い温度の実現

これが主な利点です。構造チャンバー壁が冷たいままであるため、唯一の熱的限界は発熱体と断熱材そのものになります。

モリブデンなどの材料を使用すると、最大1600°Cまでの温度が可能です。黒鉛またはタングステンの発熱体を使用した高度な炉は、2400°Cを容易に超えることができ、外部加熱では不可能なプロセスを実現します。

より速い熱応答

発熱体がチャンバー内にあるため、エネルギーは放射によってワークロードに直接伝達されます。これは、巨大なレトルト壁を間接的に加熱するよりもはるかに効率的で高速です。

同様に、チャンバー内に不活性ガスを導入し、ファンで熱いワークロードの周りに循環させ、「コールドウォール」で冷却することにより、冷却を加速することができます。

優れた清浄度と制御性

チャンバー壁を冷却することで、チャンバー自体の鋼材から閉じ込められた分子が放出される「アウトガス」のリスクを最小限に抑えることができます。これにより、よりクリーンな真空環境が実現し、処理部品の汚染の可能性が減少します。

トレードオフの理解

性能面では内部加熱炉が優れていますが、それ自身の考慮事項も伴います。単一の設計が、起こりうるすべてのシナリオに完全に適しているわけではありません。

コストと複雑性

「コールドウォール」炉はより複雑な機械です。真空中で動作する特殊な高温発熱体や、黒鉛フェルトなどの材料で作られた多層断熱パッケージなど、洗練された水冷システムが必要です。この複雑さにより、初期購入価格とメンテナンスコストの両方が増加します。

外部加熱のニッチ

数百度に温度が達しない特定の合金の焼きなましや焼戻しなど、低温用途の場合、外部加熱炉は完全に適切でより経済的な解決策となる可能性があります。極端な性能が要求されない場合、その単純さが利点となります。

この知識を適用する方法

この基本的な設計の違いを理解することは、炉の仕様を読み解き、それらをプロセスニーズと一致させるのに役立ちます。

- 主な焦点が高温処理(1200°C以上)の場合: 内部加熱式の「コールドウォール」炉が唯一実行可能な選択肢です。

- 主な焦点がプロセスの速度と効率の場合: 内部加熱炉の直接的なエネルギー伝達と急速な冷却能力が不可欠です。

- 主な焦点が予算が限られた低温用途(1000°C未満)の場合: 外部加熱式の「レトルト」炉が十分でより費用対効果の高い選択肢となる可能性があります。

内部加熱と外部加熱の区別を認識することは、実験材料、プロセス、性能目標に完全に一致する真空炉を選択するための第一歩です。

要約表:

| 特徴 | 外部加熱炉 | 内部加熱炉 |

|---|---|---|

| 発熱体の位置 | 真空チャンバーの外側 | 真空チャンバーの内側 |

| 最高温度 | 約1150°C (2100°F) | 高度な素子で2400°C超まで可能 |

| 主な利点 | 設計が単純、低温用途では低コスト | より高い温度、より速い加熱/冷却、優れた清浄度 |

| 最適な用途 | 低温アニーリング、予算重視の設定 | 高温プロセス、急速な熱サイクル、汚染に敏感な作業 |

あなたの研究室固有のニーズに合わせた真空炉が必要ですか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力は、お客様の実験要件との正確な整合性を保証し、効率と性能を向上させます。高温処理の目標を達成するために、今すぐお問い合わせください!

ビジュアルガイド