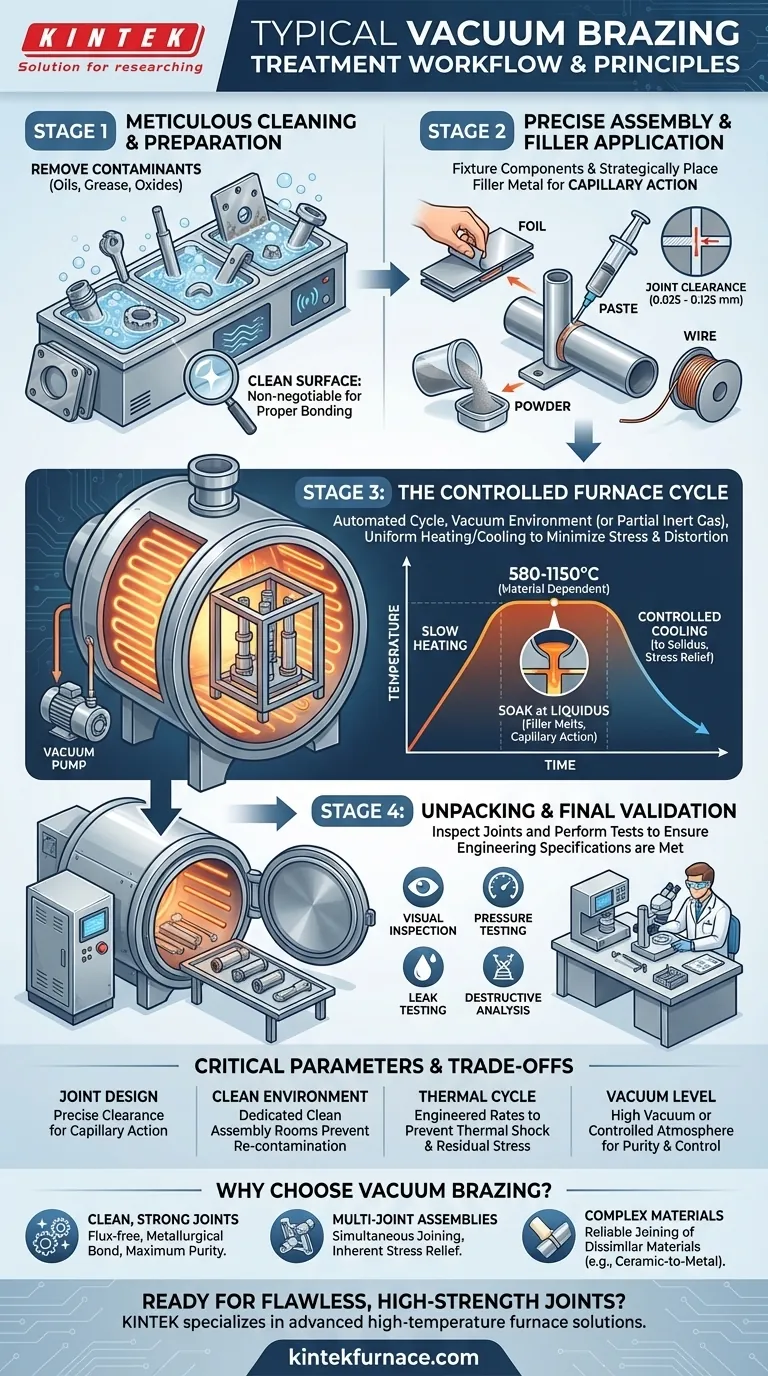

本質的に、真空ろう付け処理は、制御されたフラックス不要の環境を使用して部品を接合する多段階プロセスです。一般的なワークフローには、部品の綿密な洗浄、ろう材を用いた精密な組み立て、真空炉内での高度に制御された加熱および冷却サイクル、そして最終的に完成した接合部の検査と試験が含まれます。

真空ろう付けの成功は、個々の工程よりも、絶対的な制御の原則に大きく依存します。大気中の汚染物質を排除することで、このプロセスはろう材が母材と冶金学的に結合することを可能にし、非常にクリーンで強固、そして応力のない接合部を作成します。

真空ろう付けワークフローの解体

各段階を理解することは、なぜこのプロセスが高性能アプリケーションに選ばれるのかを理解する上で不可欠です。ワークフローは4つの異なる段階に分けることができます。

ステップ1:綿密な洗浄と準備

炉に入れる前に、すべての部品は完全にきれいでなければなりません。目標は、油、グリース、特に酸化物などの表面汚染物質を除去することです。

真空環境は酸化物の形成を防止するように設計されており、既存の酸化物を除去するものではないため、この洗浄は必須です。きれいな表面は、溶融したろう材が適切に濡れ、母材と結合することを確実にします。

ステップ2:精密な組み立てとろう材の適用

洗浄後、部品は最終的な組み立てのために固定されます。その後、ろう材は充填する必要がある接合部またはその近くに戦略的に配置されます。

このろう材は、箔、ペースト、粉末、ワイヤーなど、さまざまな形態があります。選択は、接合部の設計、材料、および特定の用途の要件によって異なります。

ステップ3:制御された炉サイクル

これがプロセスの核心です。組み立てられた部品は炉のフレームに積載され、真空チャンバー内に配置されます。サイクルは通常、自動化されており、マイクロプロセッサによって制御されます。

まず、強力な真空が引かれ、空気やその他の反応性ガスが除去されます。その後、炉は指定されたろう付け温度まで、ゆっくりと制御された方法でアセンブリを加熱します。この温度は材料によって大きく異なり、アルミニウム合金の場合は580〜620°C、鋼やその他の高温合金の場合は800〜1150°Cです。

アセンブリは、ろう材の融点(液相線温度)を超えるこの最高温度で短時間保持されます。この「均熱」中に、ろう材は溶融し、毛細管現象によって密接に嵌合された接合部に引き込まれます。

最後に、炉はゆっくりと制御された冷却サイクルを開始します。これにより、ろう材が凝固し(固相線温度に達し)、アセンブリ全体が均一に冷却され、内部応力と潜在的な歪みが最小限に抑えられます。

ステップ4:取り出しと最終検証

アセンブリが完全に冷却された後、炉は大気圧に戻され、部品は慎重に取り出されます。

ろう付けされた接合部は徹底的な目視検査を受けます。部品の要件に応じて、圧力試験、漏れ試験、破壊分析などのさらなる検証が実行され、接合部がすべてのエンジニアリング仕様を満たしていることを確認します。

重要なパラメータとトレードオフの理解

単に手順に従うだけでは十分ではありません。真空ろう付けされた接合部の信頼性は、結果に影響を与えるいくつかの重要な変数を習得することにかかっています。

接合部の設計とクリアランスの優位性

ろう付けの成功は、毛細管現象によってろう材をギャップに引き込むことに依存します。これが機能するためには、接合部のクリアランスを正確に制御する必要があります。

一般的なクリアランスは、0.025 mmから0.125 mm(0.001インチから0.005インチ)です。ギャップが小さすぎるとろう材が流れ込まず、大きすぎると毛細管効果が破綻し、ボイドや弱い接合部が生じる可能性があります。

クリーンな環境の重要性

清浄度の必要性は、部品自体を超えて広がります。高完全性ろう付け作業では、部品が炉に入る前の再汚染を防ぐために、専用のクリーンな組み立て室を使用することがよくあります。

熱サイクル精度

加熱および冷却の速度は任意ではありません。それらは、最終的なアセンブリにおける熱衝撃、歪み、残留応力を防ぐために慎重に設計されています。この精密な熱管理は、真空炉ろう付けの主要な利点の1つです。

真空度と保護雰囲気

高真空が標準ですが、プロセスによってはアルゴンのような不活性ガスの分圧を導入する場合があります。これは、高温で母材金属またはろう材合金から特定の元素が蒸発するのを抑制するために使用でき、プロセス制御の追加層を提供します。

プロジェクトに最適な選択をする

プロセスの詳細を理解することで、特定のエンジニアリング目標のためにその独自の強みを活用することができます。

- 複雑な材料または異種材料(例:セラミックと金属)の接合が主な焦点である場合: 真空ろう付けの精密で均一な熱制御は応力を最小限に抑え、利用可能な最も信頼性の高い方法の1つです。

- 単一ステップで複数の接合部を持つアセンブリを作成することが主な焦点である場合: アセンブリ全体を一度に加熱および冷却することができ、本質的に応力緩和された複数の同時接合部を作成します。

- 最大の接合部純度と強度を達成することが主な焦点である場合: フラックス不要の環境は汚染を防ぎ、母材の強度に匹敵する、クリーンで強固な冶金結合をもたらします。

各ステップとその根底にある原則を習得することで、比類のない信頼性と性能を持つコンポーネントを真空ろう付けで製造できます。

要約表:

| ステップ | 主要なアクション | 重要なパラメータ |

|---|---|---|

| 1. 洗浄と準備 | 油、グリース、酸化物を除去する。汚染物質のない表面を確保する | 適切な結合のために清浄度は必須 |

| 2. 組み立てとろう材の適用 | 部品を固定する。ろう材(箔、ペースト、粉末、ワイヤー)を適用する | 接合部クリアランス:毛細管現象のために0.025〜0.125 mm |

| 3. 制御された炉サイクル | 真空炉に装入する。ろう付け温度(例:580〜1150°C)まで加熱する。保持し、ゆっくり冷却する | 応力防止のための温度制御、真空度、加熱/冷却速度 |

| 4. 取り出しと検証 | 接合部を検査する。試験(例:圧力、漏れ)を実行する | 目視およびエンジニアリング仕様のチェック |

真空ろう付けで完璧な高強度接合部を実現する準備はできていますか? KINTEKは、さまざまなラボニーズに合わせた真空炉および雰囲気炉を含む、高度な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、独自の実験要件を満たすための深いカスタマイズを提供します。今すぐお問い合わせください。当社の専門知識がお客様のプロジェクトの信頼性と性能をどのように向上させることができるかについてご相談ください!

ビジュアルガイド