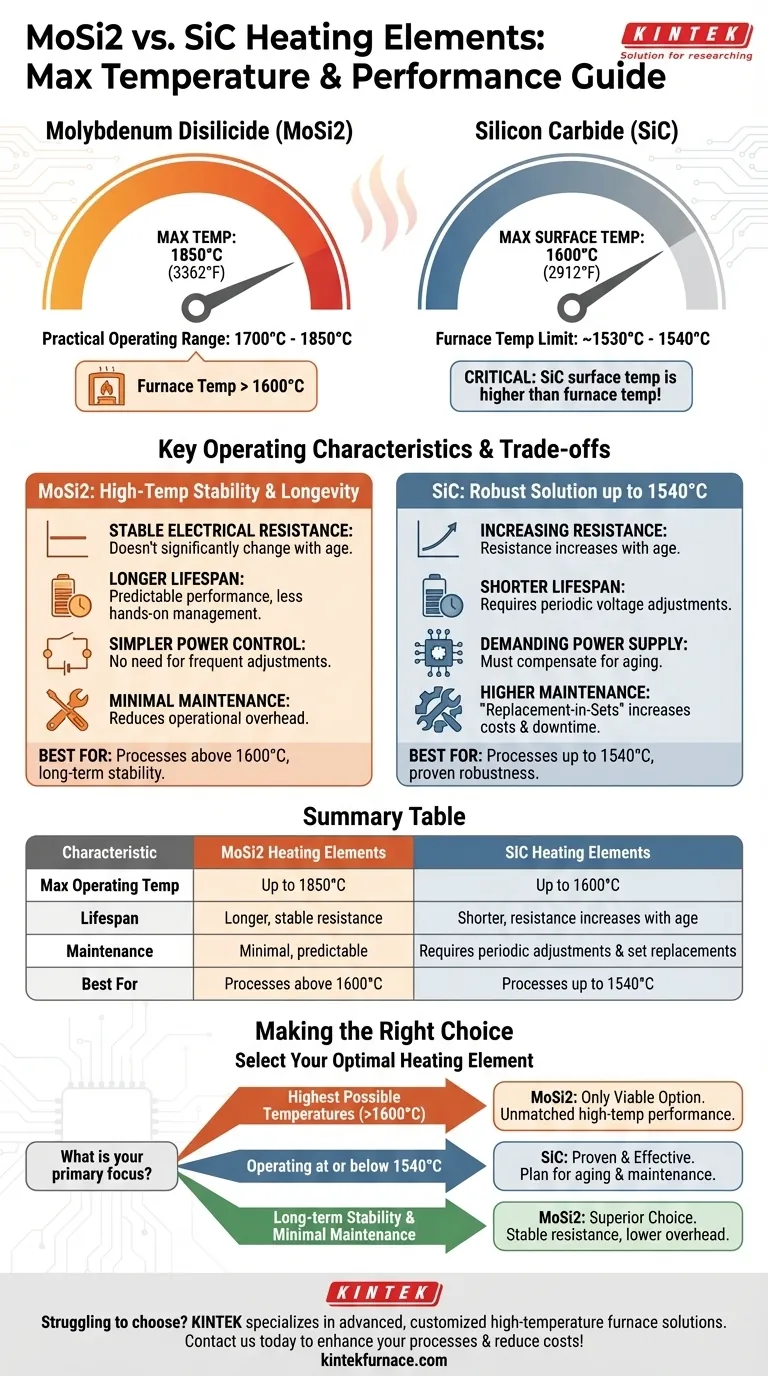

高温工業プロセス向けには、二ケイ化モリブデン(MoSi2)発熱体は、炭化ケイ素(SiC)発熱体よりも著しく高い動作温度を達成できます。MoSi2発熱体の実用的な最大温度は通常約1850°C(3362°F)であるのに対し、SiC発熱体は一般的に最大表面温度1600°C(2912°F)に制限されます。

MoSi2とSiCの選択は、単に最高温度の問題ではありません。これは、必要な炉内雰囲気、発熱体の経年劣化特性、およびメンテナンスと交換の長期的なコストを考慮しなければならない重要なエンジニアリング上の決定です。

二ケイ化モリブデン(MoSi2)の詳細

最大動作温度と実用動作温度

MoSi2は1900°Cまで到達する材料能力を持っていますが、その信頼性の高い長期動作温度は、より一般的に1700°Cから1850°Cの間と評価されています。

MoSi2発熱体の特定のグレードは、異なる温度範囲向けに設計されています。例えば、1700°Cの連続動作温度定格のモデルが一般的であり、より高グレードのモデルは1800°Cを維持できます。

主な動作特性

MoSi2発熱体は、極端な温度で安定した性能を維持する能力で評価されています。SiCとは異なり、その電気抵抗は経年劣化によって大きく変化しないため、より長く予測可能な寿命に貢献します。

この安定性により、電力制御が簡素化され、頻繁な炉の調整や複雑な交換スケジュールの必要性が減少します。

炭化ケイ素(SiC)の理解

1600°Cの限界

SiC発熱体は、1600°Cまでの温度を必要とするプロセス向けの堅牢で広く使用されているソリューションです。多くの産業で主力として使用されていますが、MoSi2の極端な温度範囲には及びません。

発熱体温度と炉内温度

考慮すべき重要な要素は、発熱体と炉内チャンバー間の温度勾配です。最大表面温度1600°Cで動作するSiC発熱体は、通常、最大炉内チャンバー温度が約1530°Cから1540°Cになります。この区別はプロセス設計にとって不可欠です。

経年劣化と抵抗の課題

SiCの主な運用上の欠点は、経年劣化とともに電気抵抗が増加することです。この変化により、希望する電力出力を維持するために定期的な電圧調整が必要になります。

さらに、セット内の1つの発熱体が故障した場合、バランスの取れた電気負荷を維持するために、その回路グループ内のすべての発熱体を一緒に交換する必要があります。この「セットでの交換」という要件は、メンテナンスコストとダウンタイムを増加させる可能性があります。

トレードオフの理解

温度能力

約1550°Cを超える炉内温度を必要とするプロセスでは、MoSi2が明確な選択肢です。これは、1600°Cから1800°Cの範囲に確実に到達できる2つの材料のうち唯一のものです。

寿命とメンテナンス

MoSi2発熱体は一般的により長い動作寿命を提供し、時間の経過とともに抵抗が安定しているため、手作業による管理が少なくて済みます。

SiC発熱体は寿命が短く、より厳しいメンテナンススケジュールが必要です。マッチしたセットで発熱体を交換する必要があることは、総所有コストに含める必要があります。

回路と電力の考慮事項

SiCの経年劣化特性により、発熱体の寿命にわたって増加する抵抗を補償できる電源システムが必要になります。MoSi2回路は、この点では一般的に単純です。

目標に合った適切な選択をする

適切な発熱体を選択することは、炉の設計と運用効率の基本です。アプリケーションの特定の長期的な要件に基づいて決定を下してください。

- 最高の温度(1600°C以上)に到達することが主な焦点である場合:MoSi2は唯一の実行可能な選択肢であり、SiCでは達成できない性能を提供します。

- 1540°C以下で動作することが主な焦点である場合:SiCは実績のある効果的なソリューションですが、その特定の経年劣化とメンテナンス要件を計画する必要があります。

- 長期的な安定性と最小限のメンテナンスが主な焦点である場合:MoSi2は、その安定した抵抗により、より長い寿命と低い運用オーバーヘッドにつながるため、優れた選択肢です。

これらの主要な違いを理解することで、高温プロセスに最適な性能、寿命、効率のバランスを提供する発熱体を選択できます。

要約表:

| 特性 | MoSi2発熱体 | SiC発熱体 |

|---|---|---|

| 最大動作温度 | 最大1850°C | 最大1600°C |

| 寿命 | より長く、抵抗が安定 | より短く、経年劣化とともに抵抗が増加 |

| メンテナンス | 最小限、予測可能 | 定期的な調整とセットでの交換が必要 |

| 最適用途 | 1600°Cを超えるプロセス | 1540°Cまでのプロセス |

高温炉に適切な発熱体を選ぶのに苦労していませんか? KINTEKは、さまざまな研究室向けに高度なソリューションを専門としており、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、およびCVD/PECVDシステムを提供しています。優れた研究開発と社内製造により、お客様独自の実験ニーズを正確に満たすための深いカスタマイズを提供し、最適な性能、寿命、効率を保証します。今すぐお問い合わせください。当社のオーダーメイドの高温炉ソリューションが、お客様のプロセスをどのように強化し、メンテナンスコストを削減できるかについてご相談ください!

ビジュアルガイド