その核心にある根本的な違いは、熱の発生方法です。従来のロータリーキルンは、石炭や天然ガスなどの燃料を燃焼させて高温環境を作り出しますが、電磁誘導式ロータリーキルンは、電気を使用して材料内部で直接熱を発生させ、燃焼の必要性を完全に排除します。この単一の区別が、効率、環境への影響、および運用制御において大きな違いをもたらします。

燃焼から電磁誘導への移行は、単なる燃料の変化ではありません。それは、間接的で非効率的な熱伝達から、直接的で正確かつクリーンなエネルギー応用へと移行する、プロセス加熱における根本的な進化を意味します。

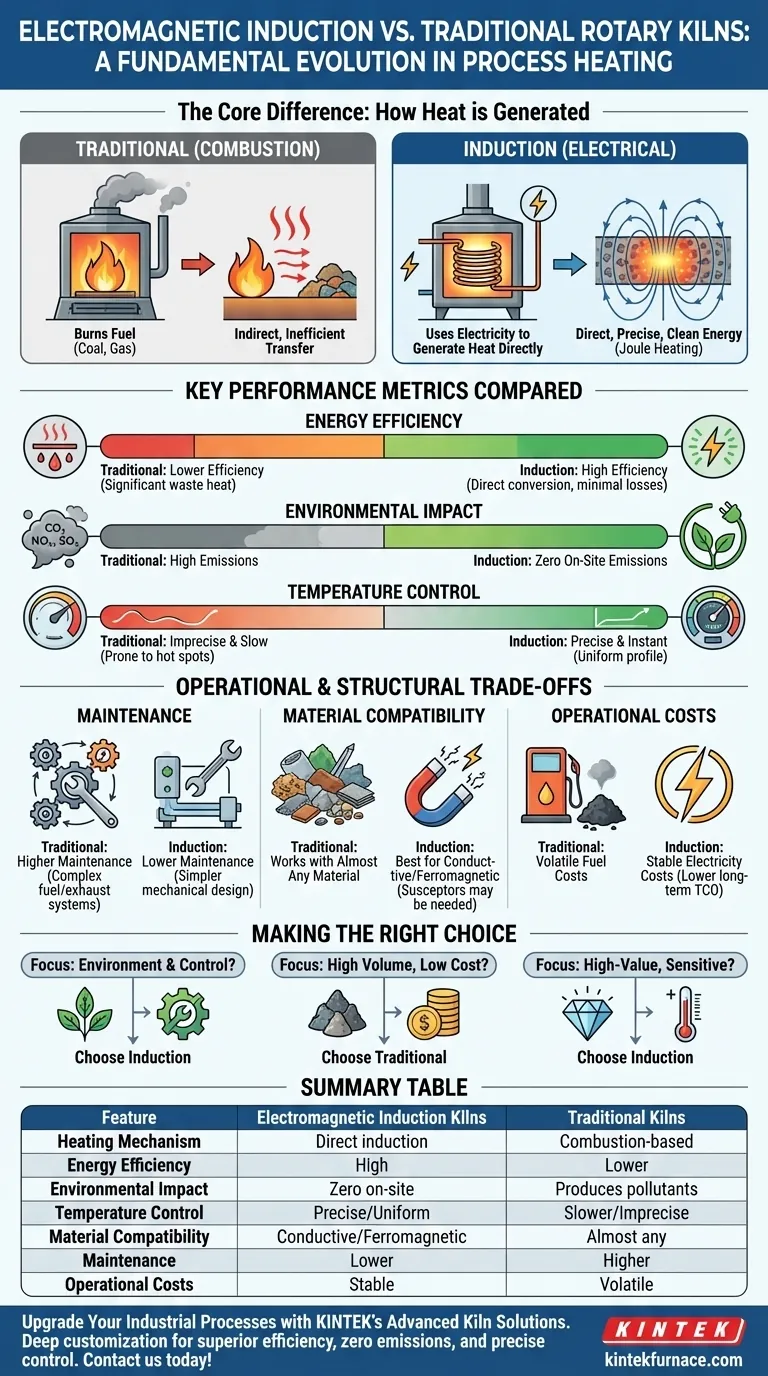

根本的な違い:加熱メカニズム

各キルンがどのように熱を発生させ、適用するかを理解することは、その利点と限界を把握するために不可欠です。

従来のキルン:燃焼ベースの加熱

従来のキルンは燃料を燃焼させて稼働します。その後、熱は直接または間接的に材料に伝達されます。

直接燃焼式キルンでは、炎と高温の燃焼ガスが、材料と直接接触しながらキルンを通過します。これは効率的ですが、燃料からの汚染物質が製品に混入する可能性があります。

間接燃焼式キルンでは、キルンシェルが外部から加熱されます。その後、熱はシェルを介して内部の材料に放射および伝導され、材料は燃焼ガスから分離されます。これはよりクリーンですが、エネルギー効率は劣ります。

電磁誘導式キルン:材料の直接加熱

電磁誘導式キルンは、燃焼を完全に迂回します。キルンに巻き付けられた誘導コイルが、強力な振動磁場を発生させます。

この磁場はキルンシェルを貫通し、処理される導電性材料内部に直接電気渦電流を誘起します。材料の自然な電気抵抗により、これらの電流が熱を発生させます。これはジュール加熱として知られるプロセスです。材料は文字通り内部から加熱されます。

主要な性能指標の比較

加熱方法の違いは、効率、排出、プロセス制御にわたる一連の影響をもたらします。

エネルギー効率と熱伝達

従来のキルンは本質的に非効率的です。排気ガスやキルンシェルを介して、かなりの量のエネルギーが廃熱として失われます。熱はまず炎から空気へ、そして空気から材料へと伝達されなければなりません。

電磁誘導ははるかに効率的です。熱が材料内部で直接発生するため、エネルギー損失が大幅に削減されます。この電気エネルギーから熱エネルギーへの直接変換により、熱の無駄が最小限に抑えられ、全体的なエネルギー消費量が削減されます。

環境への影響と排出

これは最も明確な区別です。従来のキルンは、その性質上、有害な排出物を生成します。石炭やガスを燃焼させると、二酸化炭素(CO2)、窒素酸化物(NOx)、硫黄酸化物(SOx)、および粒子状物質が放出されます。

電磁誘導式キルンは、現場での排出物をゼロにします。電力源として電気を使用するため、燃焼の副生成物を排除します。これにより、特に厳しい環境規制がある地域では、非常にクリーンな技術となります。

温度制御と精度

燃焼ベースのシステムでの温度制御は、遅く不正確です。大きな熱慣性があり、温度を上げたり下げたりするのに時間がかかり、ホットスポットが容易に発生する可能性があります。

誘導加熱は、ほぼ瞬時かつ非常に正確な温度制御を提供します。電流を調整することで、加熱速度をリアルタイムで変更でき、材料の特定のニーズに合わせて完全に均一な温度プロファイルを実現できます。

運用上および構造上のトレードオフを理解する

誘導技術には明らかな利点がありますが、完全な分析には運用上の現実と潜在的な制限を考慮する必要があります。

システムの複雑さとメンテナンス

従来のキルンには、燃料貯蔵および供給、バーナー、送風機、排ガス処理など、複雑なサポートシステムがあります。これらのコンポーネントは故障の頻繁な原因となり、定期的で集中的なメンテナンスが必要です。

電磁誘導式キルンは、よりシンプルな機械設計です。燃焼系統全体を排除するため、可動部品が少なく、故障箇所も少なくなります。これにより、信頼性が向上し、メンテナンスコストが大幅に削減されます。

材料適合性

誘導加熱の主な制限は、電気伝導性または強磁性特性を持つ材料に最適に機能することです。

誘導に自然に反応しない材料の場合、サセプターとして知られる二次的な導電性または強磁性材料を混合して熱を発生させることができます。従来のキルンにはこの制限がなく、ほぼすべての材料を加熱できます。

運用コスト

総所有コストは、現地の公益事業価格に大きく依存します。従来のキルンは、石炭と天然ガスの揮発性の燃料コストの影響を受けます。

誘導キルンは、電気の価格に依存します。初期投資コストは高くなる可能性がありますが、エネルギー効率の向上、メンテナンスの大幅な削減、燃料コストの排除により、長期的に相殺されることがよくあります。

プロセスに適した選択を行う

理想的なキルン技術は、特定の生産目標、材料特性、および規制環境によって異なります。

- 環境コンプライアンスとプロセス制御を主な焦点とする場合:排出ゼロのプロファイルと正確で均一な加熱により、電磁誘導式キルンが明確な選択肢となります。

- 初期コストが最優先で、大量の未加工で感度の低い材料を処理することが主な焦点である場合:安価な燃料にアクセスできる場合、従来の連続燃焼式キルンも依然として実行可能なソリューションとなる可能性があります。

- 高価値または温度に敏感な材料を主な焦点とする場合:誘導キルンが提供する優れた制御と純度は、ほとんどの場合、投資に見合う価値があります。

最終的に、適切なキルン技術を選択するには、製品品質や環境への影響から総所有コストまで、運用上の優先事項を明確に評価する必要があります。

概要表:

| 特徴 | 電磁誘導式キルン | 従来のキルン |

|---|---|---|

| 加熱メカニズム | 材料内部での直接誘導加熱 | 燃焼ベースの加熱(燃料燃焼) |

| エネルギー効率 | 高(直接熱発生、損失最小限) | 低(熱伝達損失、廃ガス) |

| 環境への影響 | 現場での排出ゼロ | CO2、NOx、SOx、粒子状物質を生成 |

| 温度制御 | 正確、均一、瞬時 | 遅く、不正確、ホットスポットが発生しやすい |

| 材料適合性 | 導電性/強磁性材料に最適;その他にはサセプターが必要となる場合がある | ほぼすべての材料に対応 |

| メンテナンス | 低(可動部品が少なく、燃焼システムなし) | 高(複雑な燃料および排気システム) |

| 運用コスト | 電気料金に依存;効率とメンテナンス費用の節約により長期的に低コスト | 揮発性の燃料費に依存;メンテナンス費用が高い |

KINTEKの高度なキルンソリューションで産業プロセスをアップグレード

KINTEKは、卓越したR&Dと自社製造を活かし、ロータリーファーネス、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む、高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件を正確に満たし、優れた効率、排出ゼロ、正確な温度制御を実現します。

業務を改善する準備はできていますか?今すぐお問い合わせください。お客様の特定のニーズに合わせたソリューションがどのように役立つかをご相談させていただきます!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 底部昇降式ラボ用マッフル炉

- 研究室のための 1800℃高温マッフル炉