本質的に、真空熱処理は、処理環境を根本的に変えることで、優れた冶金学的成果をもたらします。大気中のガスを除去することで、酸化や脱炭などの表面反応を防ぎ、よりクリーンな部品、強化された機械的特性、優れた寸法安定性を実現します。

真空熱処理の主な利点は、負の作用を防ぐだけでなく、従来の雰囲気では不可能だったレベルのプロセス制御を可能にすることです。環境、温度、冷却サイクルに対するこの制御こそが、より高い品質、一貫性、そして長期的なコスト効率をもたらします。

核心原理:なぜ真空がすべてを変えるのか

熱処理は、材料の特性を変化させるために制御された熱サイクルに依存します。しかし、従来の炉では、酸素、窒素、水蒸気に富む雰囲気自体が熱い金属表面と反応し、望ましくない影響を引き起こします。真空はこの変数を排除します。

酸化と脱炭の排除

高温では、酸素はほとんどの金属と積極的に結合し、酸化スケールの層を形成します。このスケールは、費用のかかる二次プロセスで除去する必要があり、部品の表面仕上げを損なう可能性があります。

脱炭とは、鋼の表面から炭素が失われることであり、表面層を軟化させ、疲労寿命を低下させます。反応性ガスを除去することで、真空環境は酸化と脱炭の両方を完全に防ぎ、炉から直接、きれいで光沢のある部品を生産します。

表面の純度達成

真空は汚染を防ぐだけでなく、部品を積極的に洗浄します。低圧環境は、揮発性物質、油、および閉じ込められたガスを材料の表面から引き出すのに役立ちます。これは脱ガスとして知られるプロセスです。

これにより、ろう付け、溶接、またはコーティングなどの後続プロセスに理想的な、冶金学的に純粋な表面が得られます。

水素脆化の防止

特定の高強度合金の場合、高温での水素への暴露は脆化を引き起こす可能性があります。これは、材料が脆くなり、壊滅的な故障を起こしやすくなる現象です。

真空炉は、雰囲気炉に存在する水素源(解離した水蒸気など)を排除し、このリスクを軽減します。

比類のないプロセス制御と一貫性

雰囲気を除去することは、加熱と冷却の物理学にも大きな影響を与え、技術者は熱サイクル全体を正確に制御できるようになります。

精密な温度管理

真空中では、熱は対流ではなく主に放射によって伝達されます。これにより、複雑な形状の部品でも非常に均一な加熱が可能になります。

最新の真空炉は、精密な温度制御と再現性を提供し、すべてのバッチのすべての部品がまったく同じ熱処理を受けることを保証します。このレベルの一貫性は、高性能アプリケーションにとって非常に重要です。

迅速かつ制御された冷却

冷却、つまり焼入れは、加熱と同じくらい重要です。真空炉は、窒素やアルゴンなどの不活性ガスを急速に導入して部品を冷却する高圧ガス焼入れを使用します。

このガスの圧力と流量は精密に制御でき、望ましい硬度を達成しながら歪みと熱応力を最小限に抑えるように調整された冷却曲線を実現できます。これは、油焼入れや水焼入れの過酷で制御しにくい性質と比較して大きな利点です。

トレードオフと考慮事項の理解

強力であるとはいえ、真空熱処理はすべての用途に対する万能の解決策ではありません。客観性は、その特定の状況と限界を認識することを要求します。

初期投資とメンテナンス

真空炉は、従来の雰囲気炉と比較してかなりの設備投資を伴います。高出力真空ポンプやシールを含むシステムの複雑さも、専門的なメンテナンスと熟練したオペレーターを必要とします。

バッチ処理の性質

ほとんどの真空熱処理はバッチプロセスです。個々のサイクルは高速である可能性がありますが、一部の大量生産環境で使用される連続ベルト炉と比較して、スループットの制限が生じる可能性があります。

収益への影響

真空熱処理の技術的利点は、特に総生産コストを考慮した場合、経済的利益に直接つながります。

後処理コストの削減

部品が炉からきれいでスケールのない状態で出てくるため、サンドブラスト、化学洗浄、研磨などの二次加工全体を排除できることがよくあります。これにより、時間、労力、材料処理コストが節約されます。

スクラップと手直し作業の最小化

高度なプロセス制御と再現性により、部品の合格率が劇的に向上します。歪みの低減と予測可能な冶金学的結果により、スクラップと手直し作業が減少し、材料とエネルギーの大幅な節約につながります。

消耗性ガス費用の排除

真空炉は焼入れに不活性ガスを使用しますが、加熱サイクル全体を通して高価または可燃性の保護ガス(水素や解離アンモニアなど)の継続的な流れを必要としません。

あなたの用途に合った適切な選択をする

適切な熱処理方法の選択は、部品の特定の目標と製造プロセスに完全に依存します。

- 表面の完全性と仕上げに重点を置く場合:真空処理は、後処理洗浄を必要としない、きれいで光沢のある部品を製造するのに比類がありません。

- 歪み制御と複雑な形状に重点を置く場合:真空炉の均一な加熱と制御されたガス焼入れは、部品の反りを引き起こす熱応力を最小限に抑えます。

- 冶金学的精度と性能に重点を置く場合:真空処理は、材料の最終硬度、ケース深さ、微細構造を最高レベルで制御できます。

- 運用上の安全性と環境への影響に重点を置く場合:このプロセスは本質的にクリーンで、汚染物質がなく、可燃性プロセスガスの保管と取り扱いに関連する危険を排除します。

材料の完全性とプロセス制御が最も重要である用途に真空熱処理を指定することにより、より予測可能で高品質な最終製品に投資していることになります。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化および脱炭を防止 | 表面反応を排除し、二次洗浄なしできれいな光沢のある部品を実現します。 |

| 表面の純度を達成 | 脱ガスにより汚染物質を除去し、溶接やコーティングに理想的です。 |

| 水素脆化を防止 | 高強度合金における脆化のリスクを低減します。 |

| プロセス制御を保証 | 均一な加熱と制御された冷却により、歪みを最小限に抑え、一貫性を確保します。 |

| コスト削減 | 後処理、スクラップ、消耗性ガス費用を削減します。 |

KINTEKの高度な高温炉ソリューションで研究室をアップグレードしましょう!優れた研究開発と自社製造を駆使し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、お客様のニーズに合わせた製品を提供しています。当社の深いカスタマイズ能力は、優れた表面完全性、歪み制御、冶金学的精度を必要とする用途で正確な性能を保証します。今すぐお問い合わせください。当社のソリューションがお客様の熱処理プロセスをどのように強化し、効率を向上させることができるかについてご相談ください!

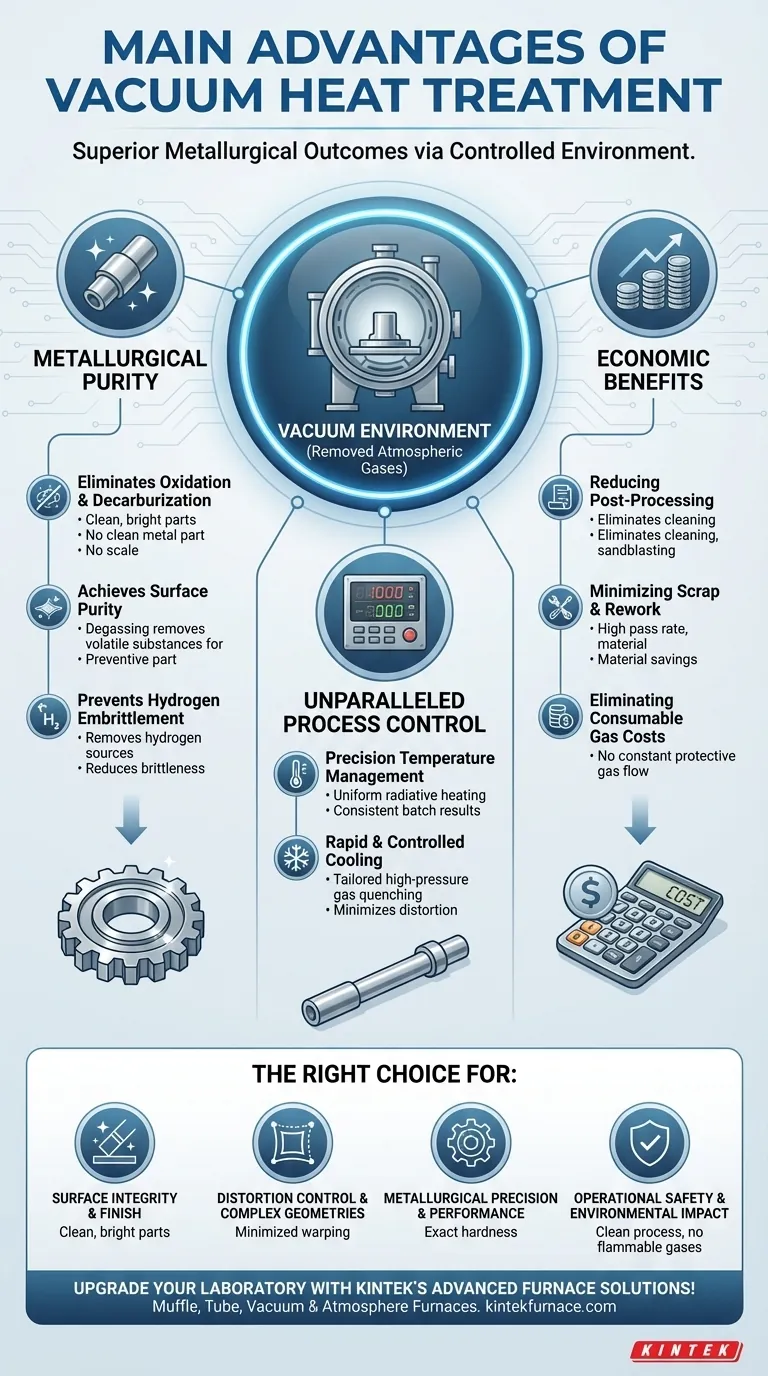

ビジュアルガイド